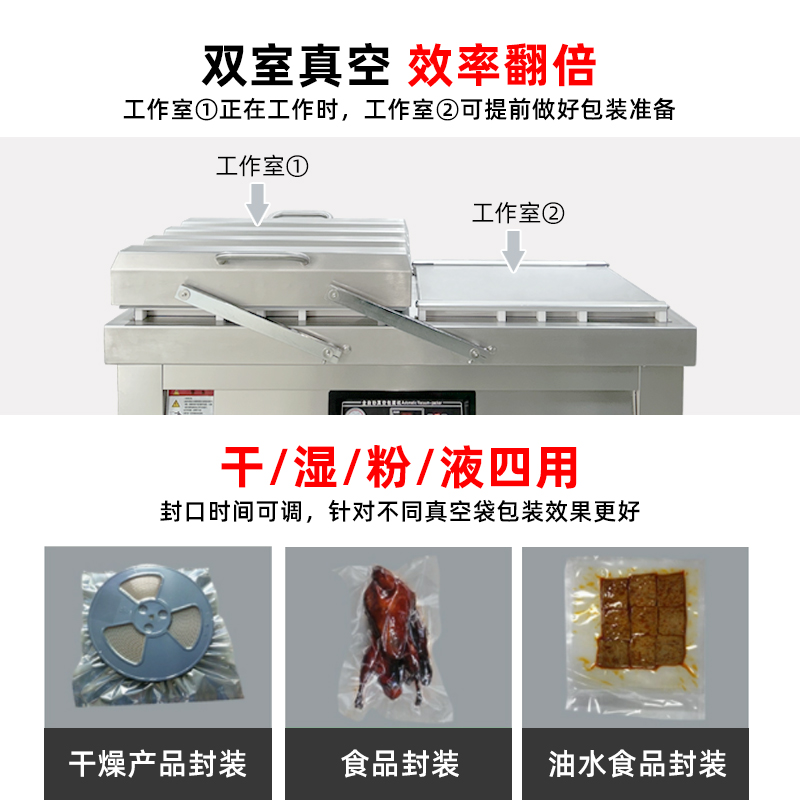

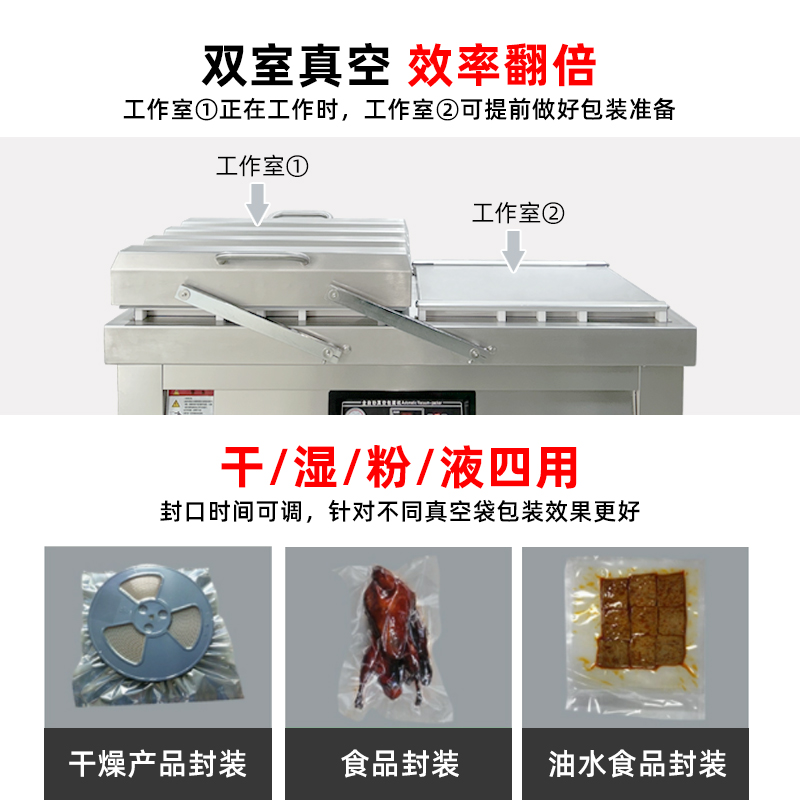

双室真空包装机通过 “双真空室轮换作业” 实现抽真空与装袋无缝衔接,核心是利用两个独立真空室的 “时间差并行操作”,让设备在同一周期内同时完成 “抽真空密封” 和 “人工 / 自动装袋”,彻底消除单室机型 “抽真空时无法装袋” 的等待间隙,大幅提升作业效率。其具体运作逻辑和优势可拆解为以下 3 点:

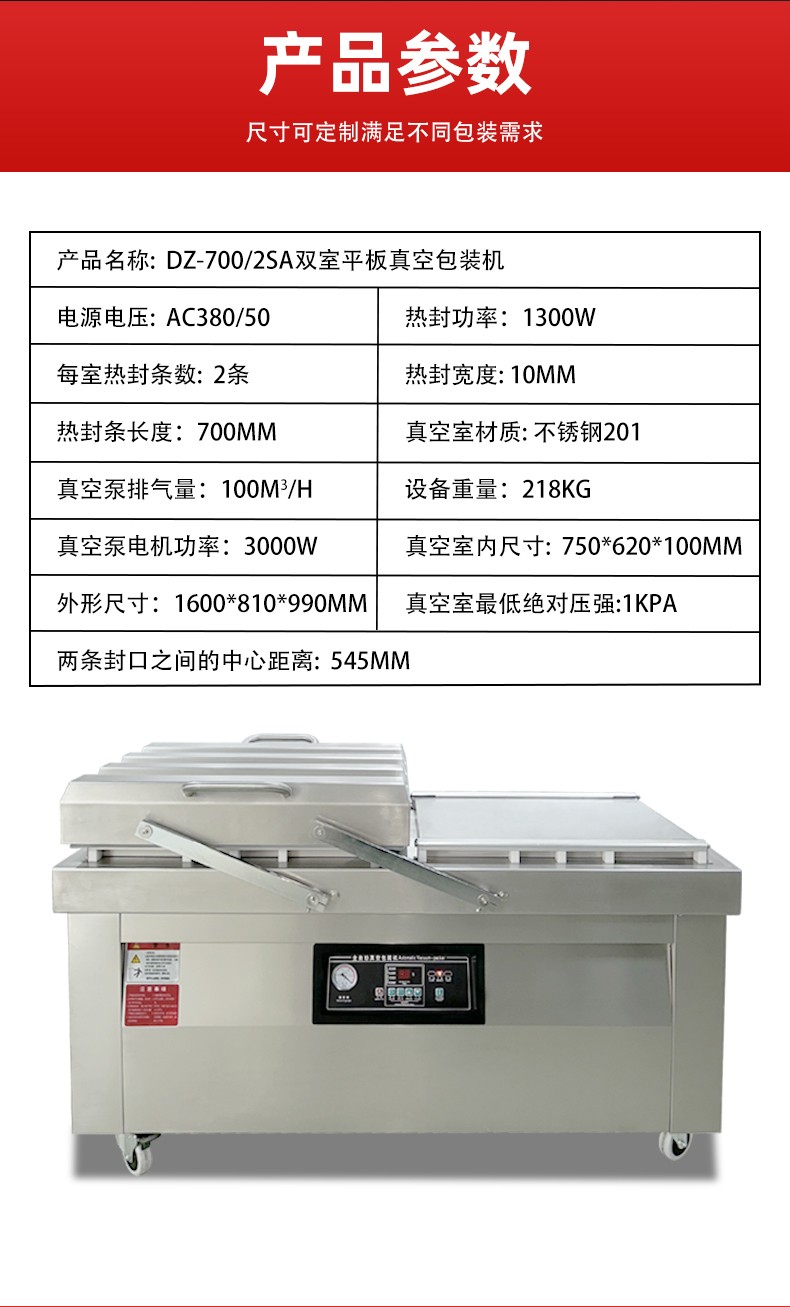

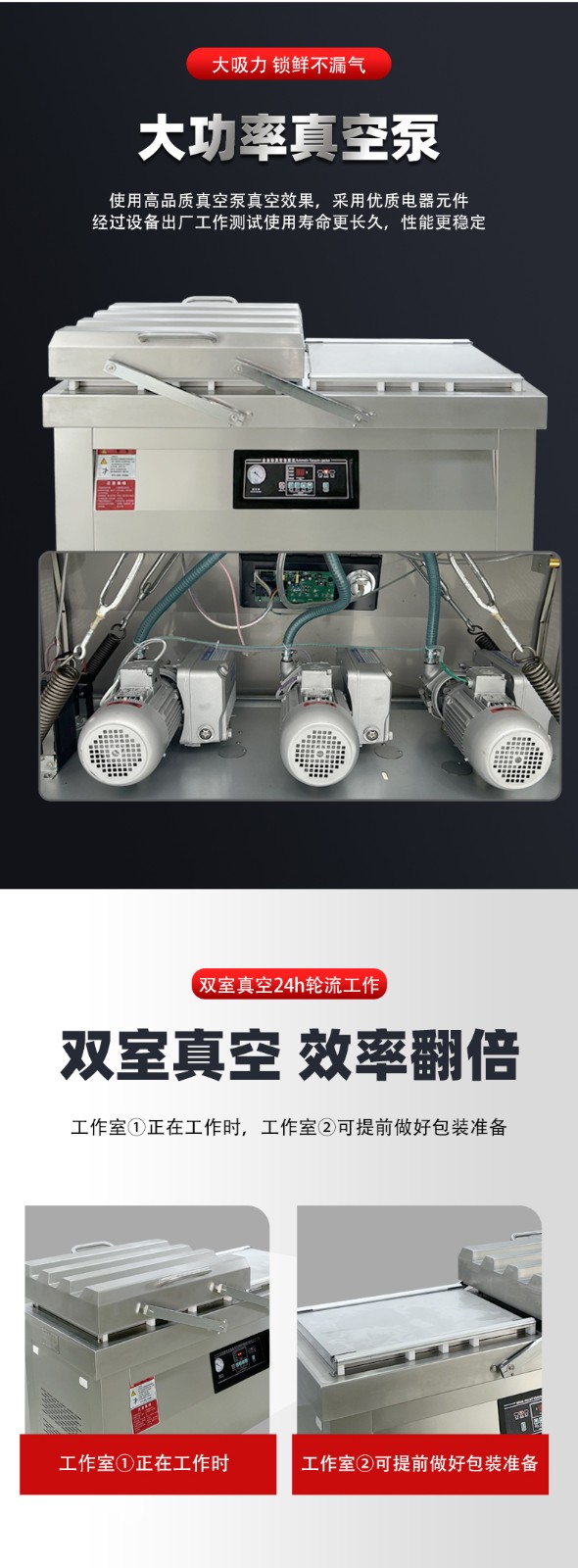

双室真空包装机的两个真空室(通常称为 “左室” 和 “右室”)共享一套控制系统和动力组件(如真空泵、热封系统),但作业状态始终错开,形成固定循环流程,以手动进料机型为例(自动进料机型逻辑类似,仅装袋环节由机械臂完成):

- 初始状态:左室、右室均处于 “待操作” 状态,真空盖开启。

- 第一步:左室启动抽真空,右室同步装袋

- 操作人员将待包装产品(已放入包装袋)放入左室,关闭左室真空盖;设备自动启动左室抽真空→热封→冷却→回气(真空盖自动弹开)的完整流程(约 15-40 秒,依真空度需求调整)。

- 同一时间,右室真空盖保持开启,操作人员可同步将下一批待包装产品放入右室包装袋并摆好(即 “装袋准备”),无需等待左室流程结束 —— 此时左室 “忙” 于抽真空密封,右室 “闲” 于装袋,两者并行不冲突。

- 第二步:左室完成作业,右室立即启动抽真空

- 左室流程结束(真空盖弹开),操作人员可直接取出左室的成品包装;

- 同时,关闭右室真空盖,设备立即切换动力至右室,启动右室的抽真空→热封→冷却→回气流程;

- 同一时间,左室真空盖开启,操作人员再次向空的左室装袋,重复 “右室作业、左室装袋” 的步骤。

- 循环往复:左室、右室始终保持 “一室抽真空密封,一室装袋准备” 的交替状态,两个真空室的作业周期无缝衔接,没有任何空闲等待时间。

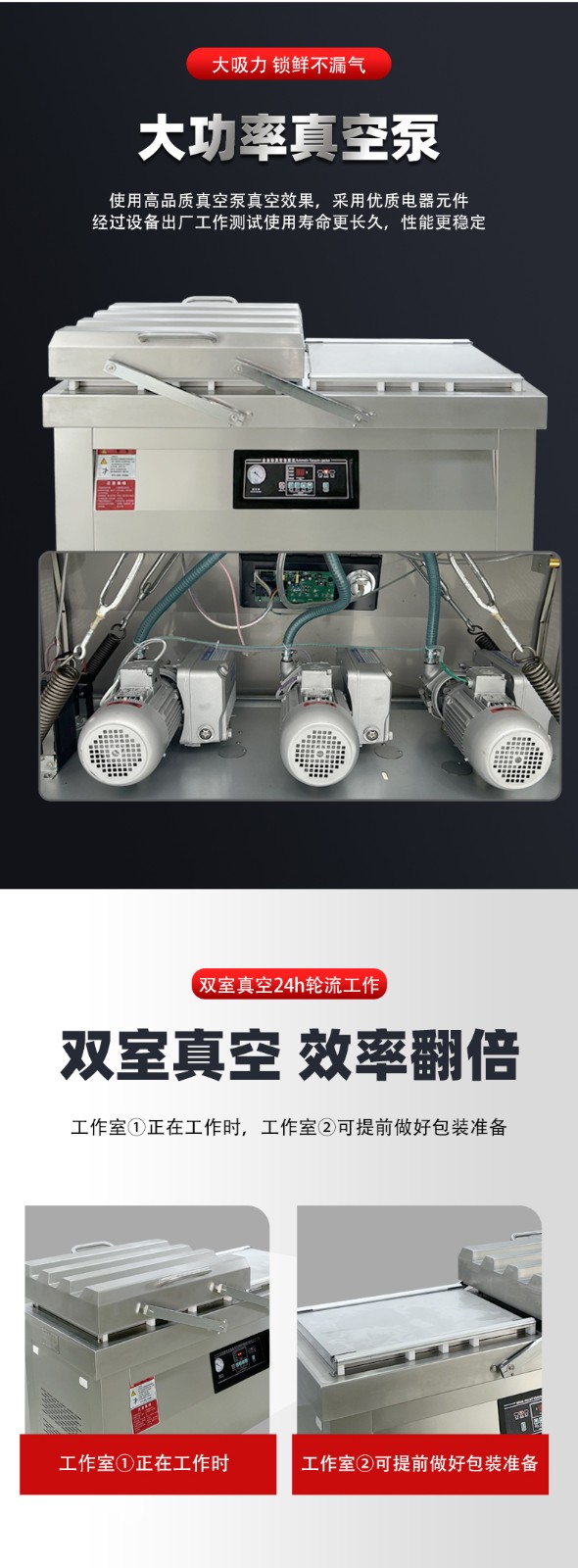

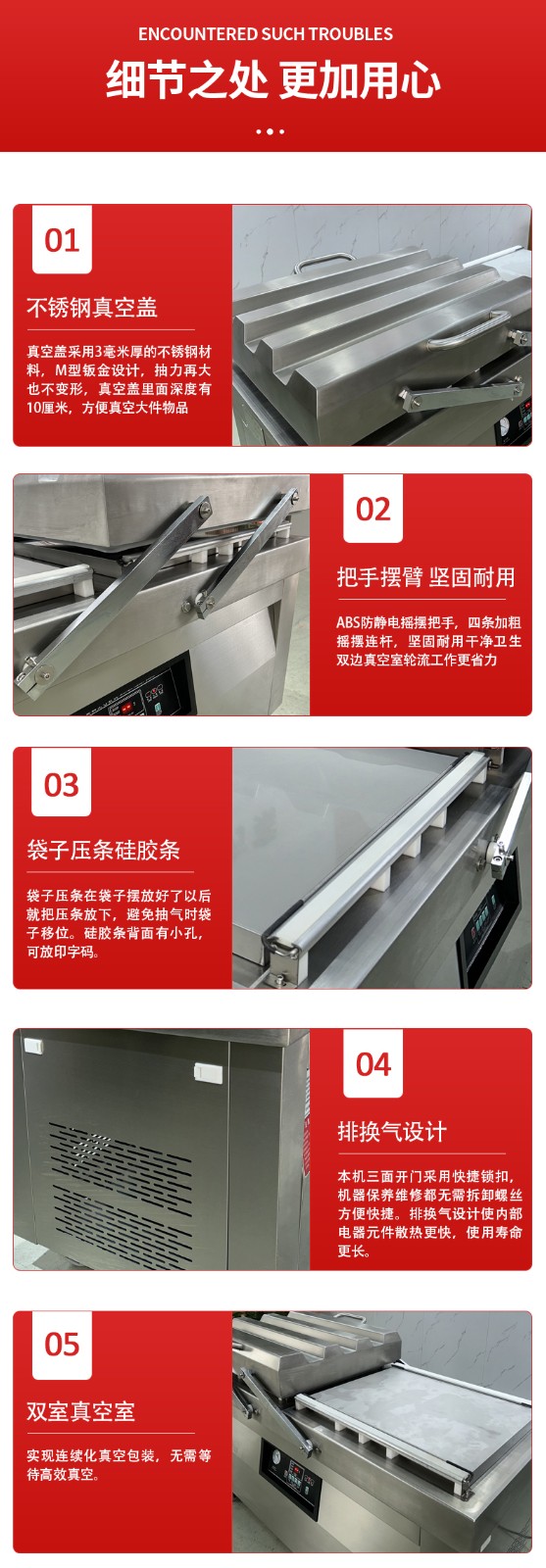

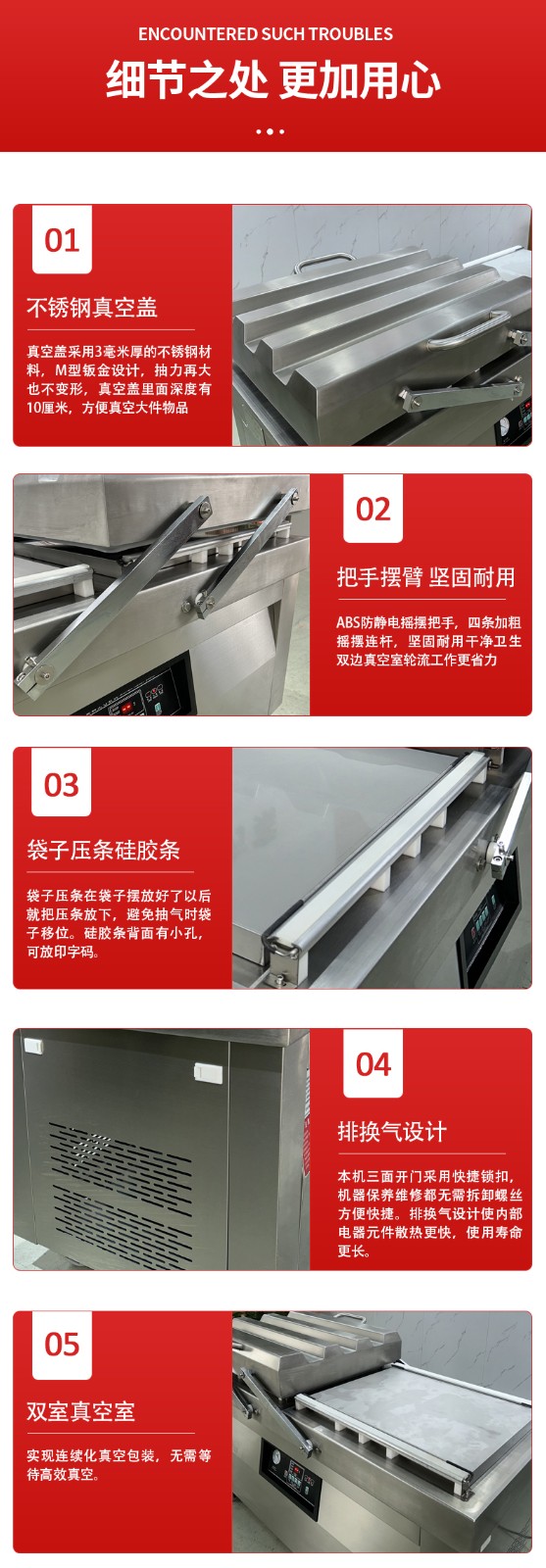

这种轮换模式能落地,依赖设备的 2 个核心设计:

- 真空泵与管路的 “切换阀” 设计

双室共用 1 台(或 2 台并联)真空泵,但管路中设有电磁切换阀 —— 当左室作业时,切换阀导通左室管路、关闭右室管路;左室结束后,切换阀立即切换至右室管路,确保真空泵的吸力能快速、精准地分配给当前作业的真空室,避免漏气或吸力损耗。 - 独立的热封与冷却组件

每个真空室都配有独立的热封条、冷却条和压力装置,无需共享热封组件 —— 这意味着左室热封时,右室的热封组件处于 “待命” 状态,右室启动后可直接加热,无需等待热封组件降温或预热,进一步缩短切换时间。

单室机型的致命短板是 “流程串行”—— 必须等 1 个周期(抽真空→热封→回气)完全结束、取出成品后,才能重新装袋、启动下一个周期,中间存在 10-20 秒的 “装袋等待间隙”。

而双室机型通过 “并行操作”,将这个等待间隙完全消除:

- 假设单室机型 1 个周期为 20 秒,1 小时最多包装 180 次(3600 秒 ÷20 秒 / 次);

- 双室机型 1 个周期(左室 + 右室轮换)同样为 20 秒,但 20 秒内可完成 2 次包装(左室 1 次 + 右室 1 次),1 小时最多包装 360 次,效率直接翻倍(实际因人工装袋速度略有差异,但仍比单室高 50%-100%)。

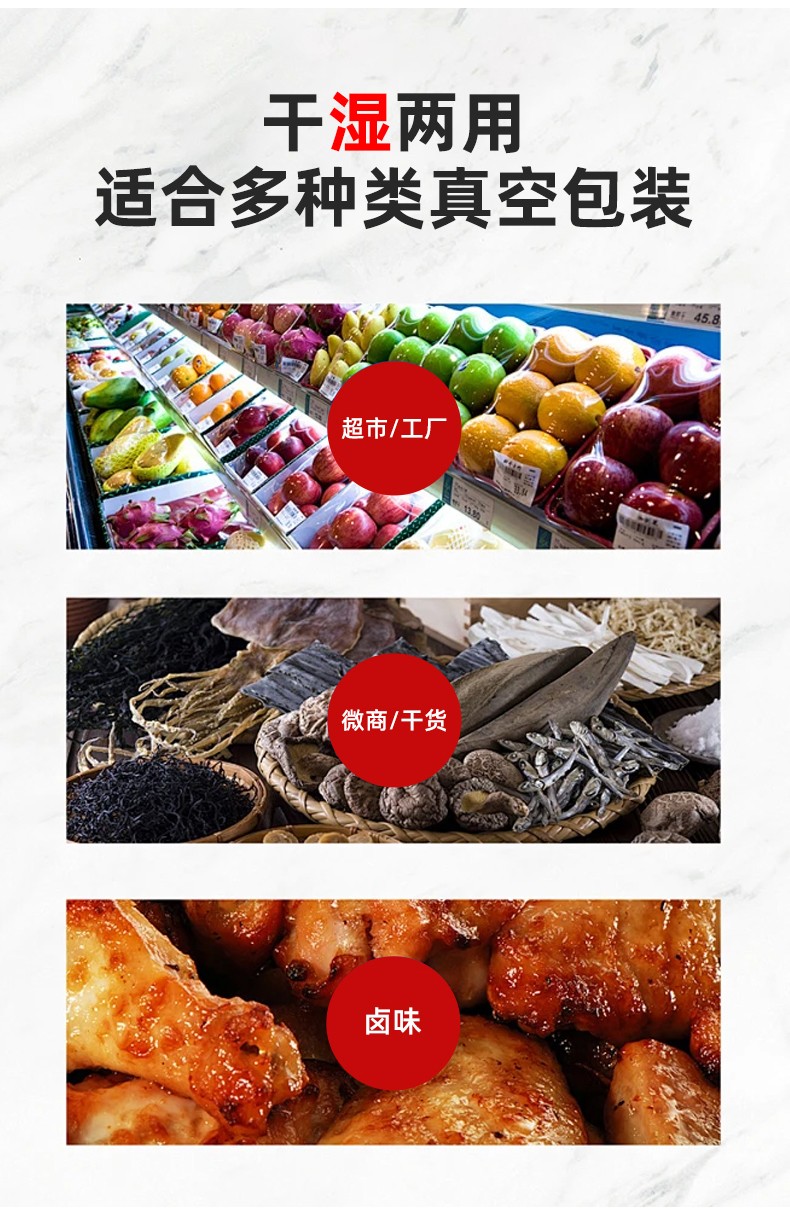

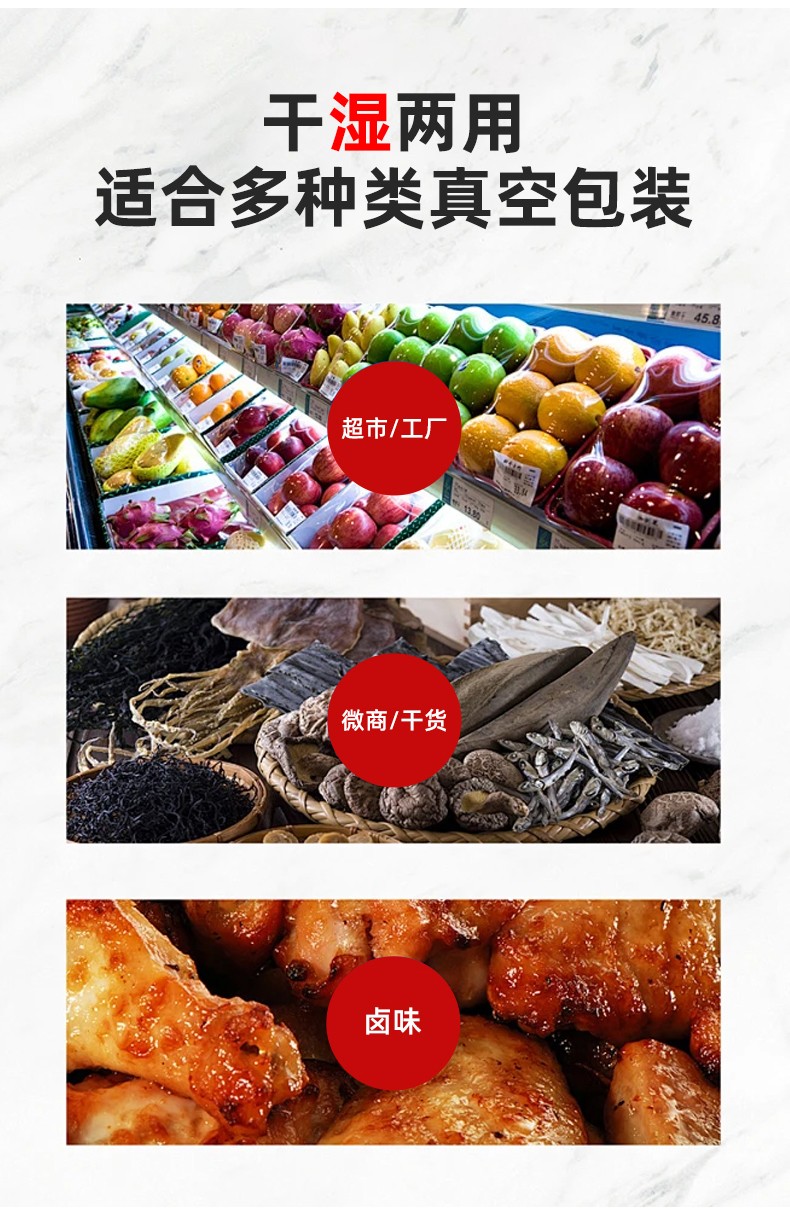

这种优势对批量生产场景(如食品加工厂、电子元件厂)尤为关键,能显著降低人工成本、提升生产线的连续作业能力。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言