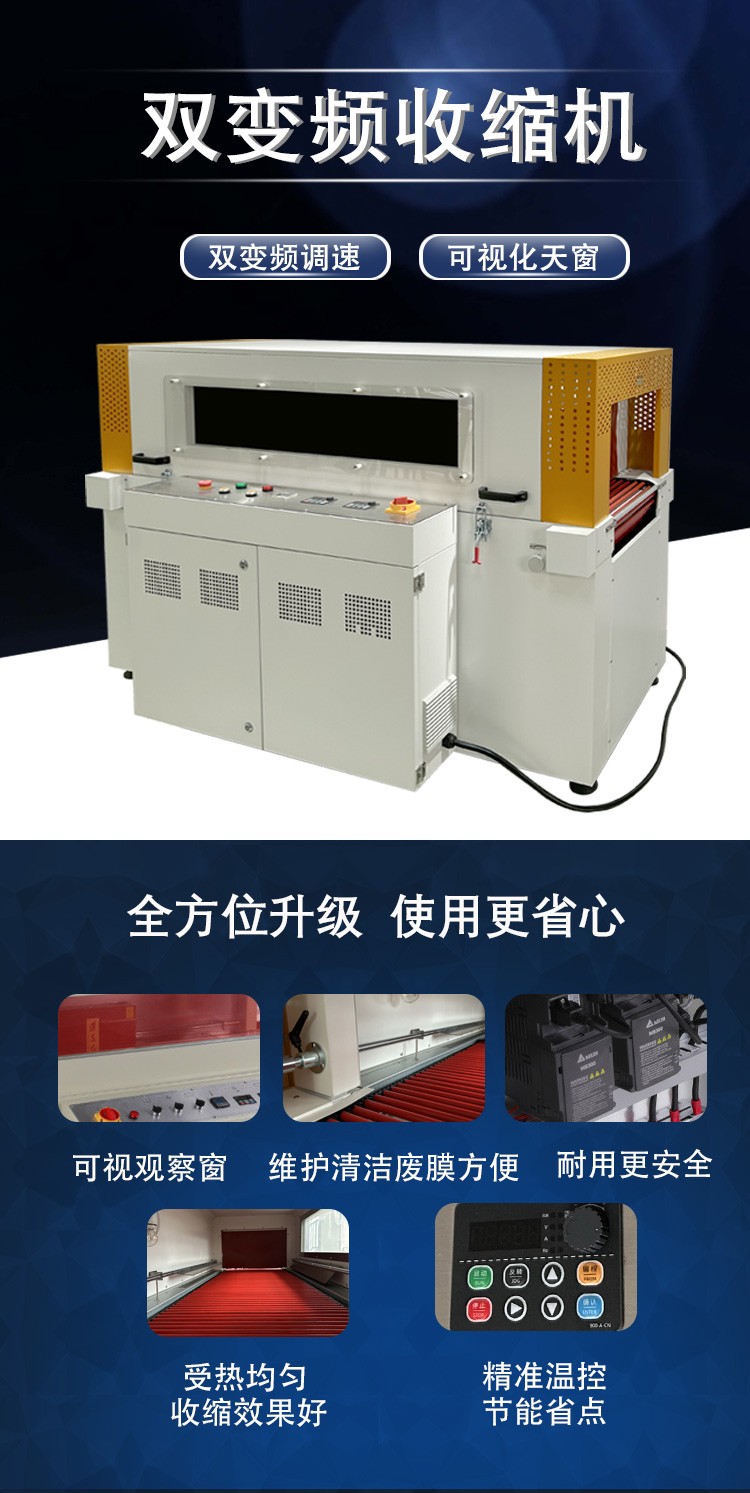

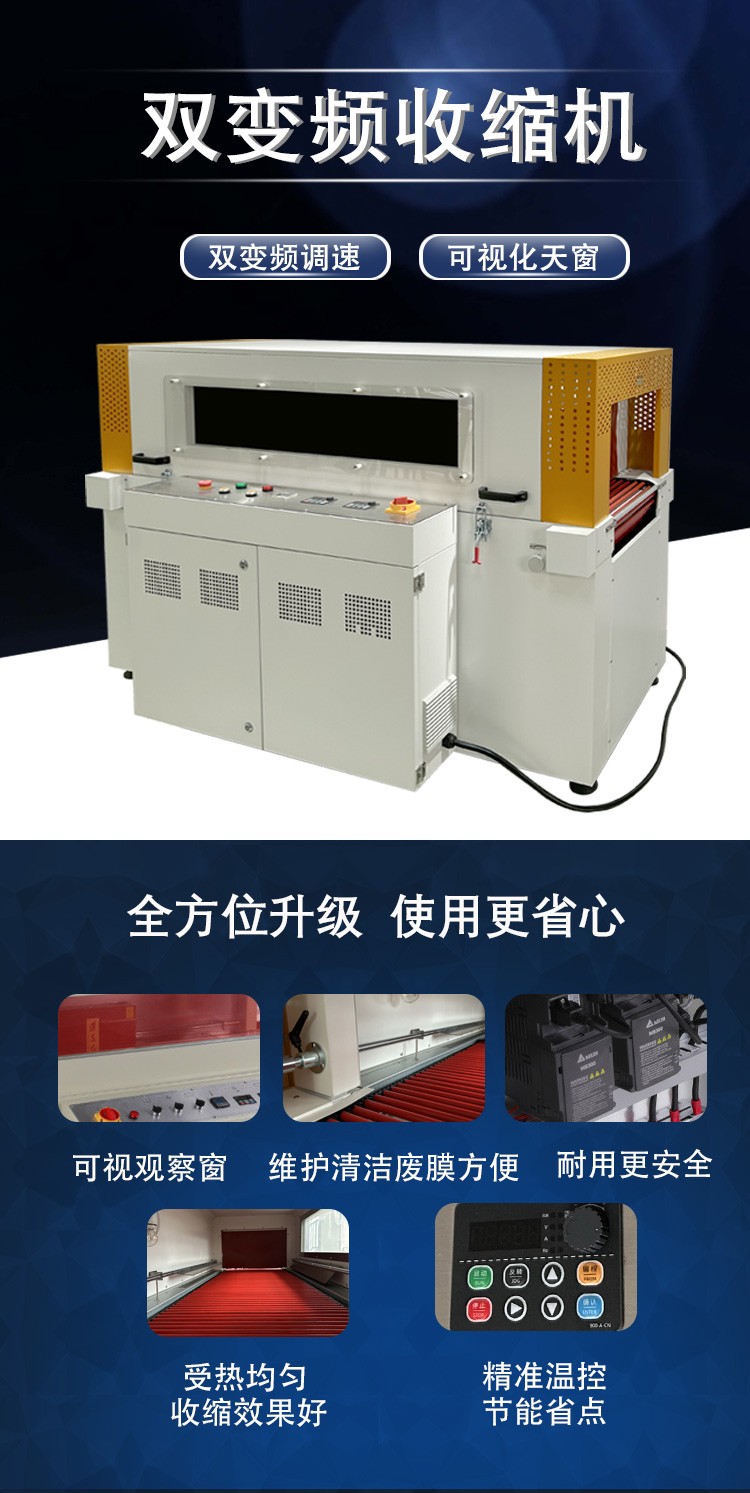

双变频热收缩包装机凭借“双独立变频控制系统”的核心设计,相较传统单变频、非变频热收缩机型,在运行稳定性、调控精准度、安全防护性等方面形成显著优势,同时直接驱动包装环节的效率跃升,成为多行业高效包装的优选设备。

一、核心优势:精准、稳定、安全的全维度升级

1. 双变频独立调控,适配性与精准度双高

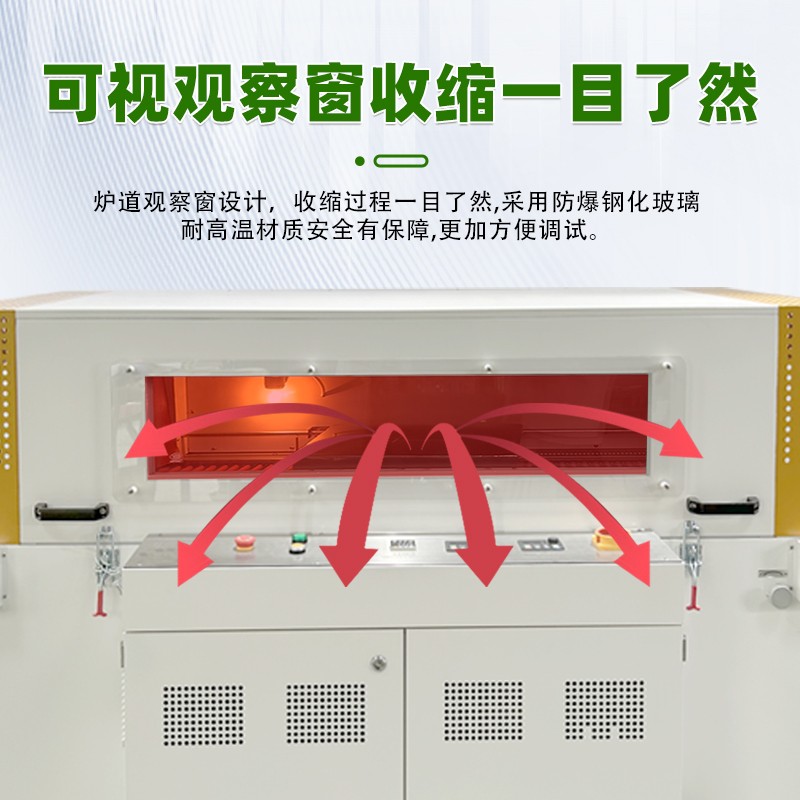

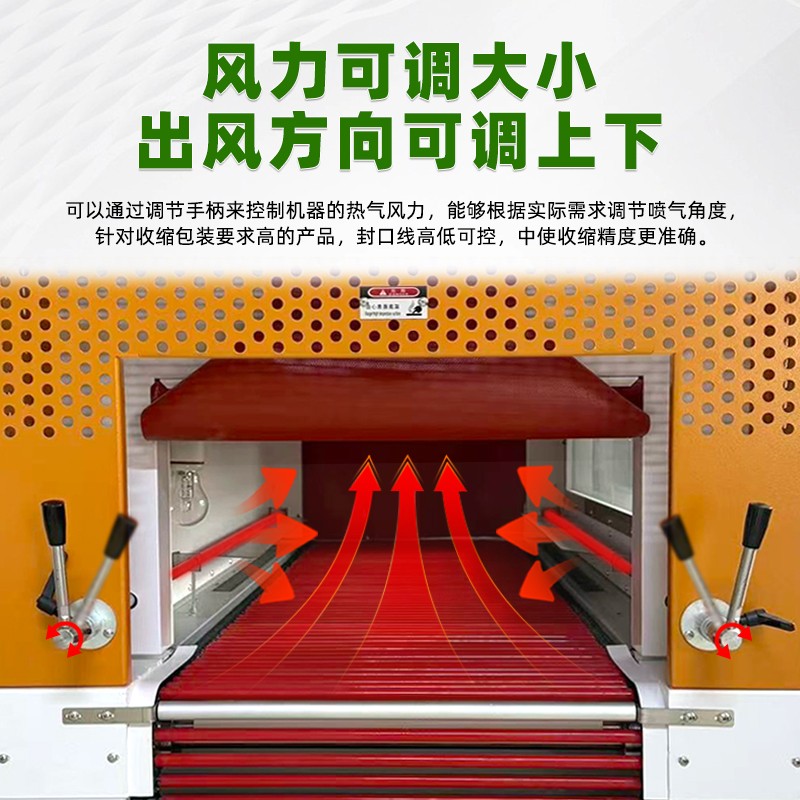

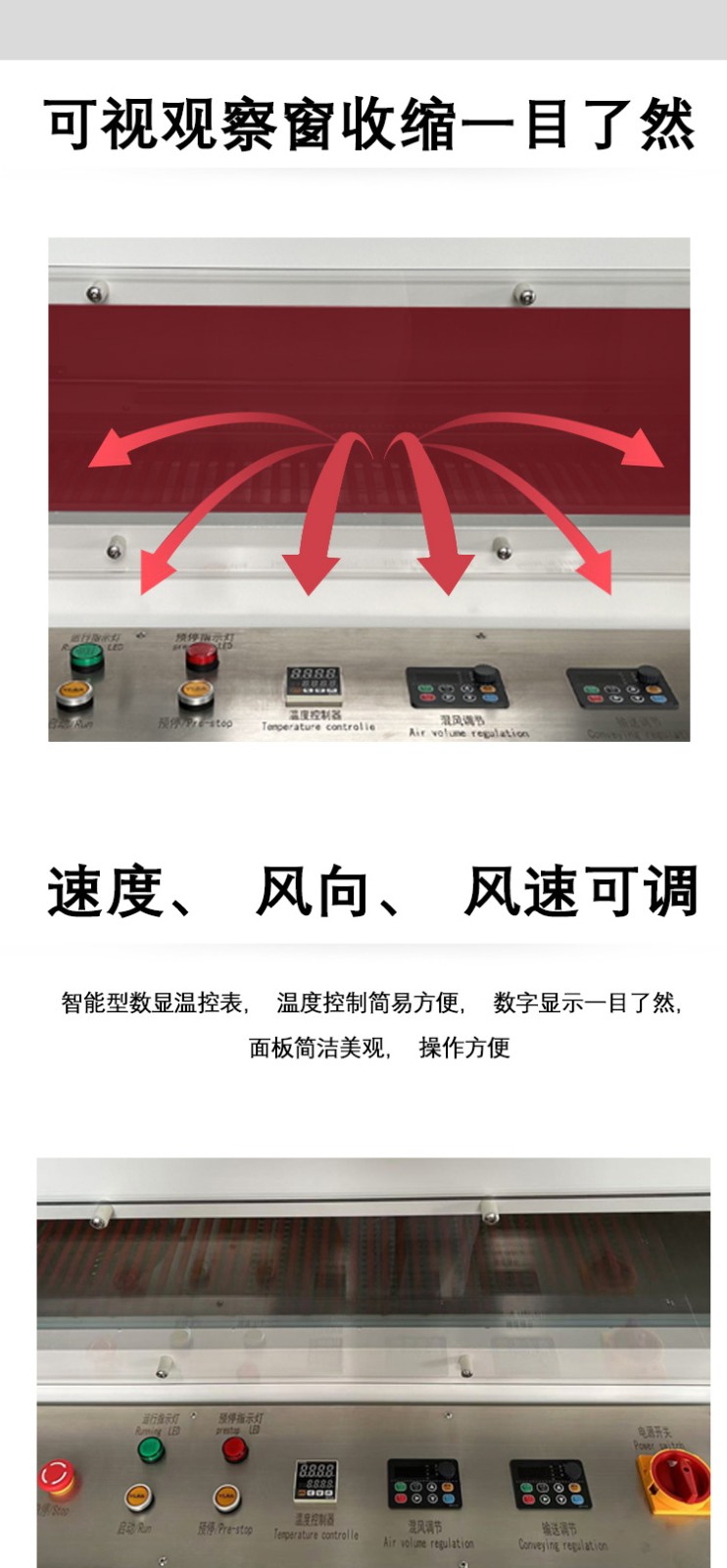

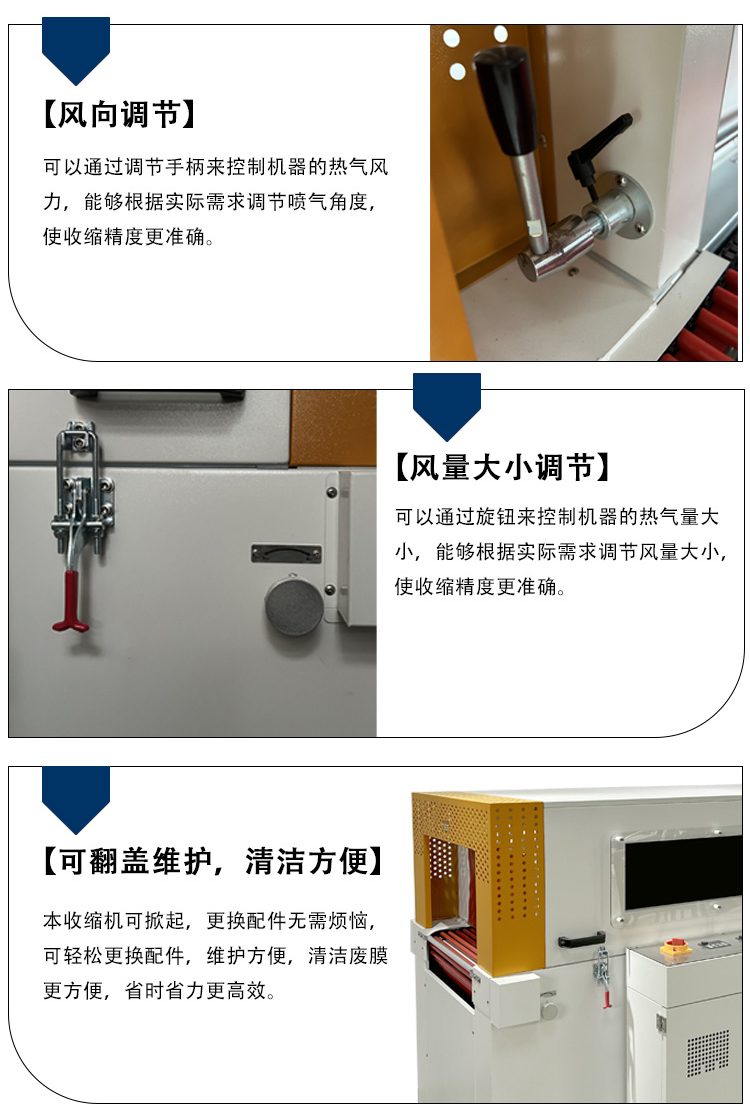

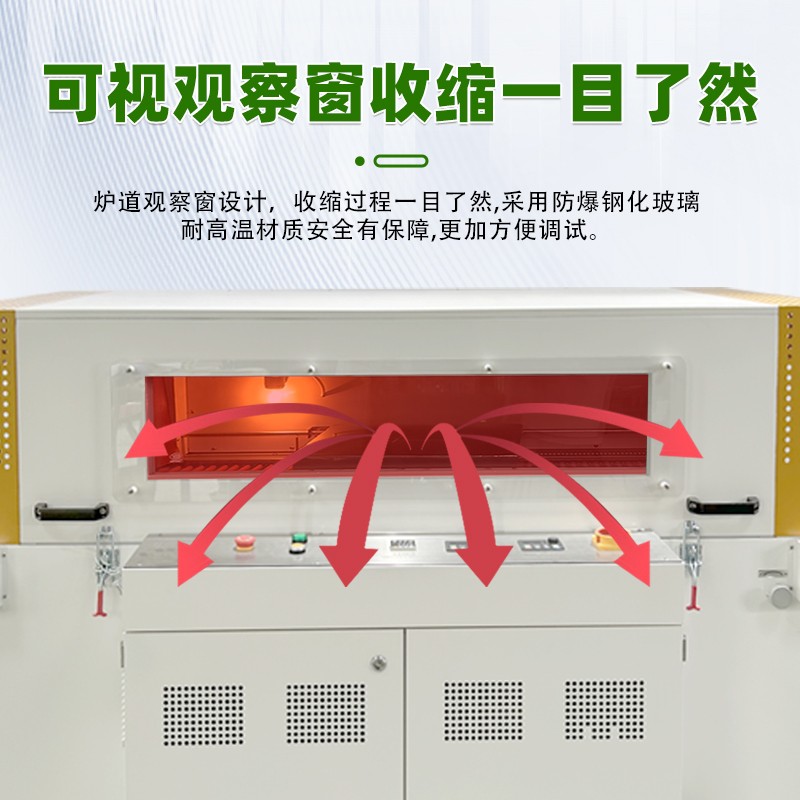

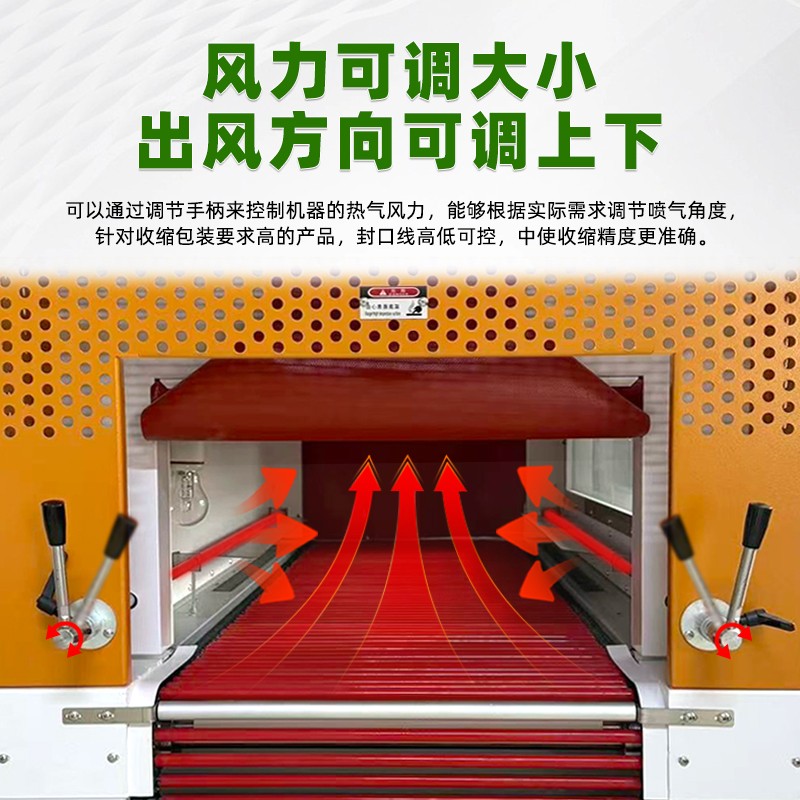

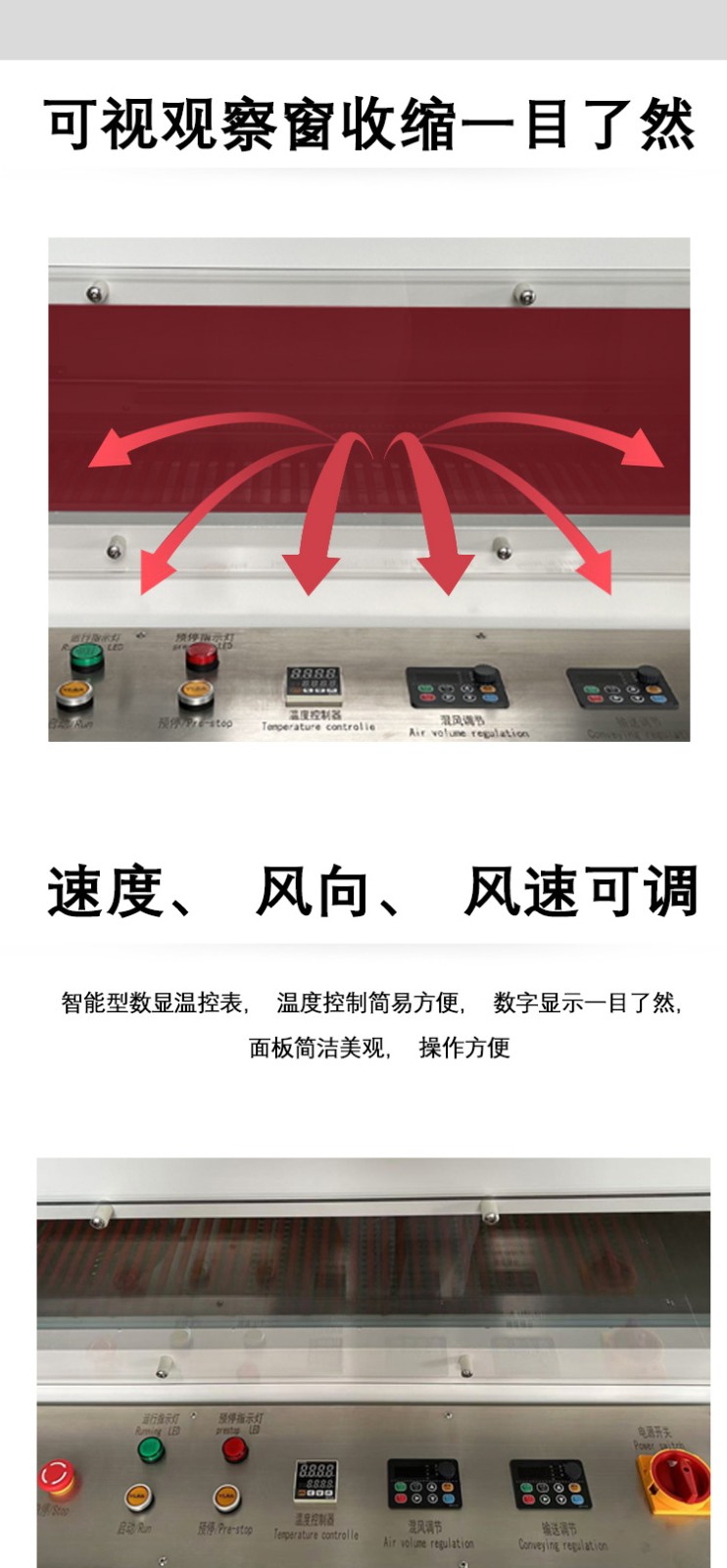

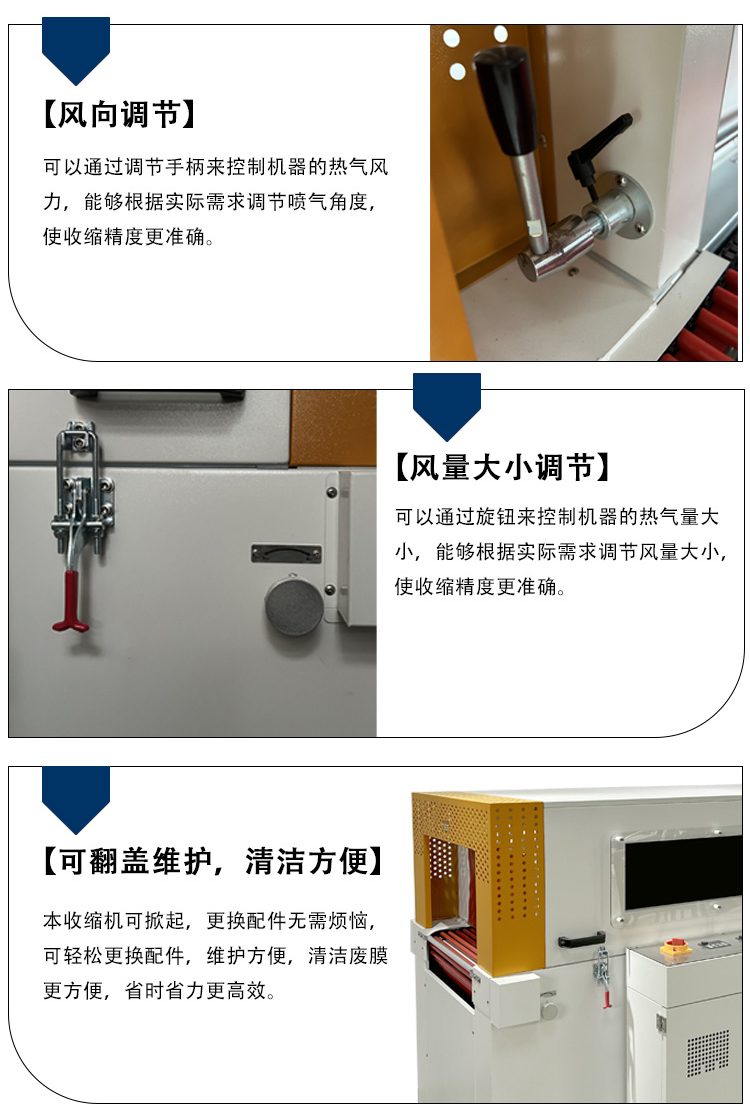

设备搭载两个独立变频器,分别精准调节输送电机与加热吹风电机的转速,彻底解决传统机型“单变频联动控制”下“调速必调温、调温影响调速”的核心痛点。一方面,输送速度可实现无级独立调节,加热功率随温度传感器实时反馈数据动态适配,能针对不同产品尺寸(小至电子配件、大至整箱礼盒)、不同薄膜材质(POF、PE、PVC等)灵活匹配参数——如小型五金件可快速输送+低温收缩避免薄膜焦化,大型纸箱可慢速通过+高温均匀收缩杜绝边角收缩不达标;另一方面,温度控制精度可达±1℃,吹风方向支持多维度定向调节,三者协同确保薄膜从边角到平面同步收缩,包装成品平整无褶皱、贴合无气泡。

2. 运行更平稳,故障率大幅降低

变频器的软启动、软停止功能,让设备启动时无电流冲击,运行过程中电机转速稳定无波动,有效避免了传统机型因频繁启停、电压不稳、负载变化导致的停机故障。同时,双变频调控减少了电机与加热系统的过载运行,设备核心部件磨损率显著降低,长期连续作业状态下依旧稳定可靠,故障率较传统机型下降25%以上,大幅减少设备维修停机时间。

3. 完善六大智能保护,安全防护响应迅速

设备配备过电流保护、过电压保护、智能功率模块保护、欠电压保护、过载保护、过热保护六大核心保护功能,具备响应速度快、控制精度高、接线简单方便的特点,大幅降低操作与维护门槛。六大保护功能全面覆盖运行风险点:过电流/过载保护实时监控电路电流与电机负载,防止元件烧毁、机械磨损;过电压/欠电压保护精准感应电压波动,避免电压异常损坏变频器与电机;智能功率模块保护针对性守护核心变频部件,延长设备使用寿命;过热保护通过温度传感器实时监测设备温度,超标时自动停机,杜绝安全隐患。

4. 节能降耗,长期运行成本更优

变频系统可根据生产需求按需调节电机与加热元件的功率输出,避免传统机型的空载高功率损耗。例如间歇性生产时,输送电机可低速待机,加热系统维持保温功率,相较传统机型可节省20%-30%的电能;同时,±1℃的精准控温减少了薄膜因收缩不良导致的浪费,薄膜损耗率降低15%左右,长期使用可显著降低人力、物料与能耗成本。

二、效率提升:针对性解决行业痛点,全场景产能跃升

双变频热收缩包装机的优势直接转化为包装效率的提升,尤其能精准解决不同行业的包装痛点,实现“提质+提速”的双重突破,具体表现如下:

1. 多品类适配效率高,产线柔性大幅提升

无需更换大量设备配件,仅通过调整变频器参数,即可实现从单个小包装(文具、电子元件)到整箱集合包装(饮料、食品礼盒)的快速切换。针对多品类、小批量的生产场景,设备调试时间从传统机型的30-60分钟缩短至5-10分钟,大幅提升产线柔性,避免因设备适配问题导致的产能浪费。

2. 各行业针对性效率提升表现

- 五金建材行业:针对异形、重型产品,可通过调整输送速度与吹风方向,确保边角收缩贴合,避免返工;变频输送电机动力稳定,可承载重型产品连续运行,单日有效生产时长延长2-3小时,故障率降低减少停机损耗。

- 日化医药行业:快速切换不同规格产品包装参数,适配瓶装、盒装等多样包装形式;平稳输送减少产品碰撞磨损,包装外观合格率提升;封闭式通道+精准控温满足医药行业GMP洁净生产要求,无需额外增加洁净防护成本。

- 电子电器行业:低速、低温精准调控避免静电产生和电子元件受热损坏,薄膜贴合紧密提升防尘防潮效果;减少因包装不良导致的返工,提升生产连贯性,同时高品质包装助力品牌溢价。

3. 运维效率提升,降低隐性成本

设备接线简单、操作便捷,无需专业技术人员即可完成基础调试与日常操作;完善的保护功能与稳定的运行状态,减少了设备维修频次与维修成本,同时降低了因包装不良导致的返工人力成本,进一步提升整体生产效率。

综上,双变频热收缩包装机通过“精准调控+稳定运行+安全防护”的核心优势,不仅解决了传统热收缩包装机的诸多痛点,更从产能提升、成本降低、柔性适配等多个维度实现效率跃升,成为适配多行业、多场景的高效包装设备。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言