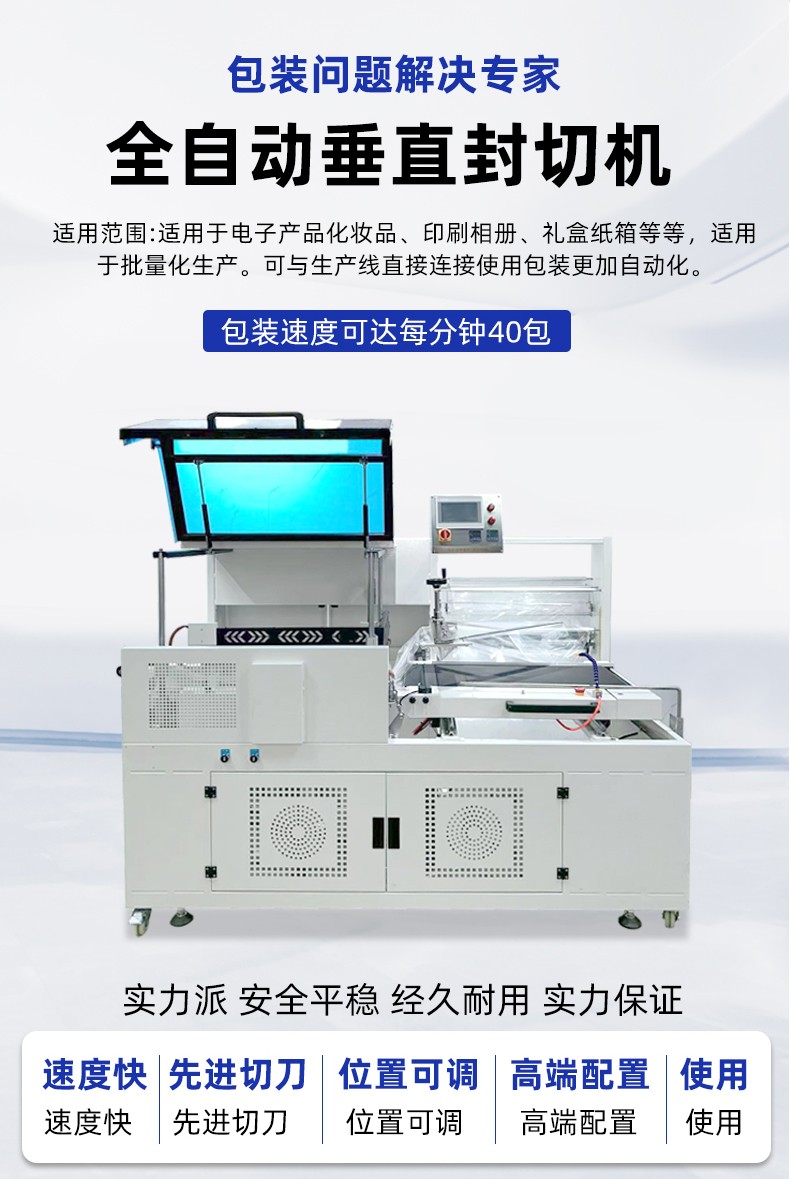

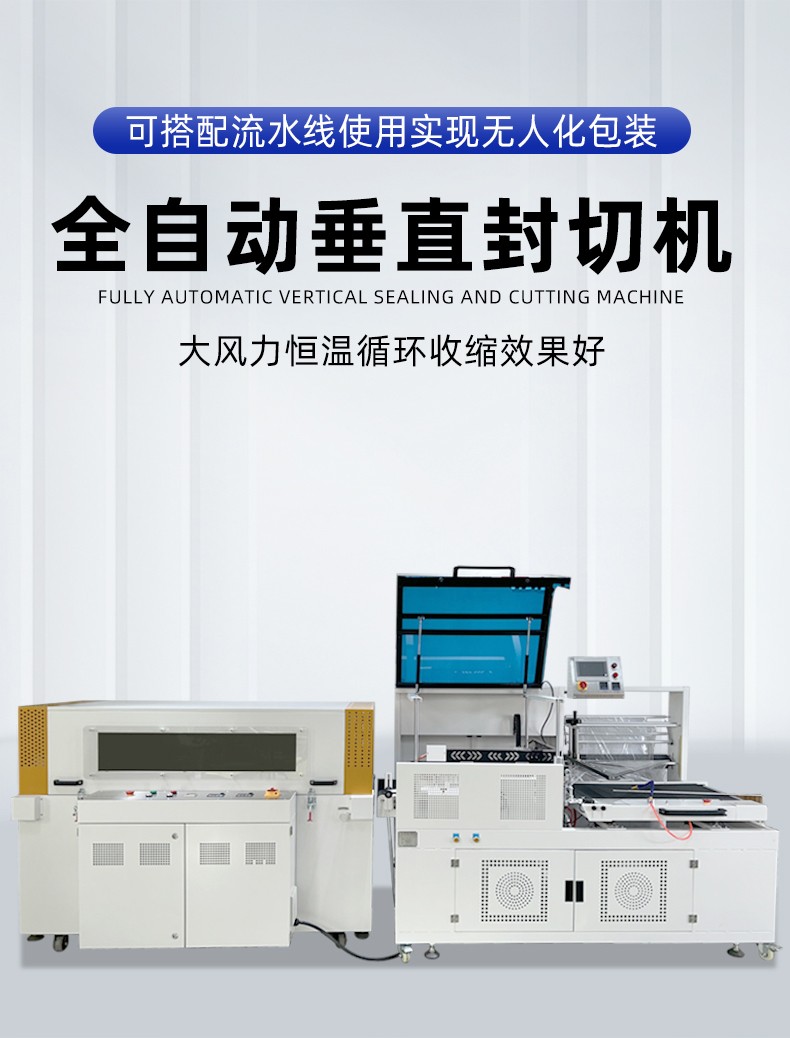

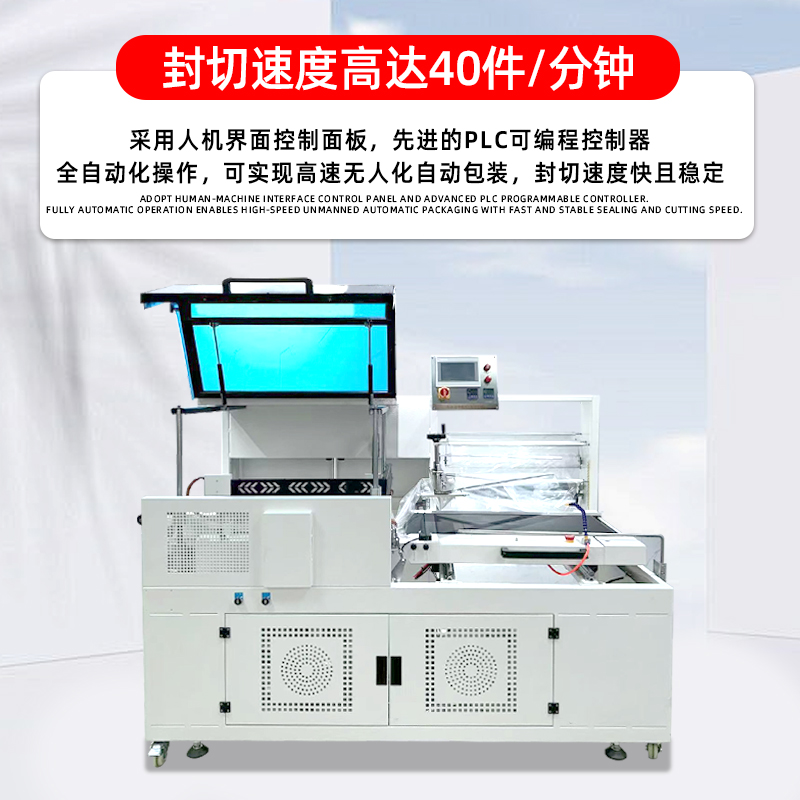

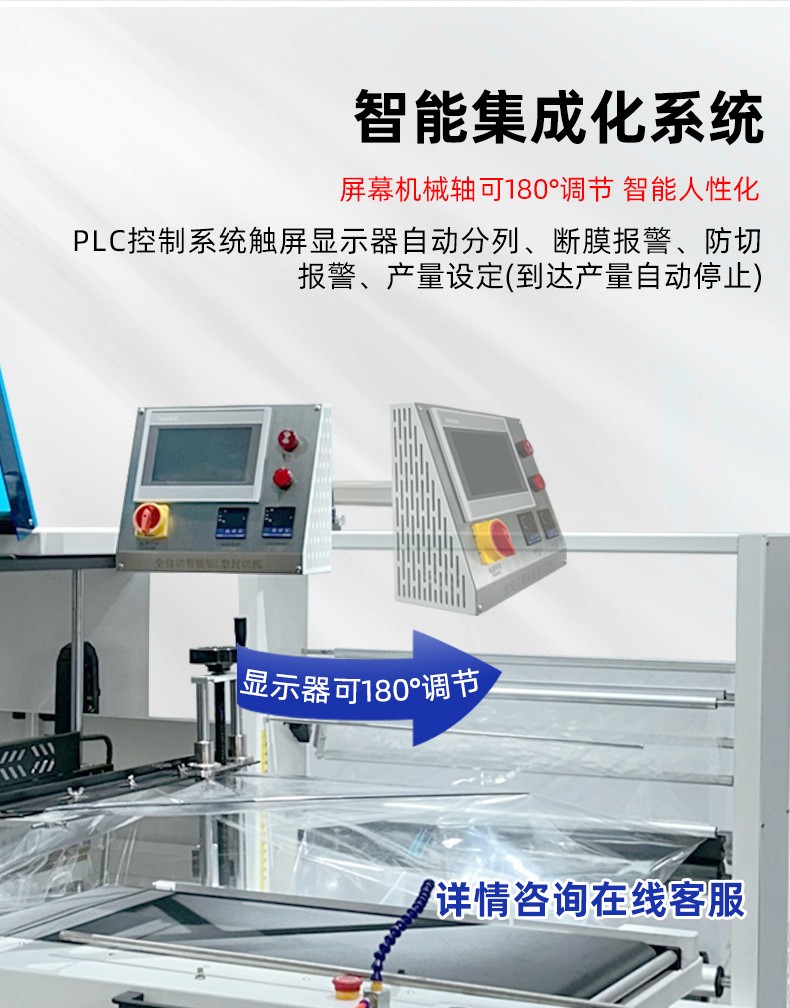

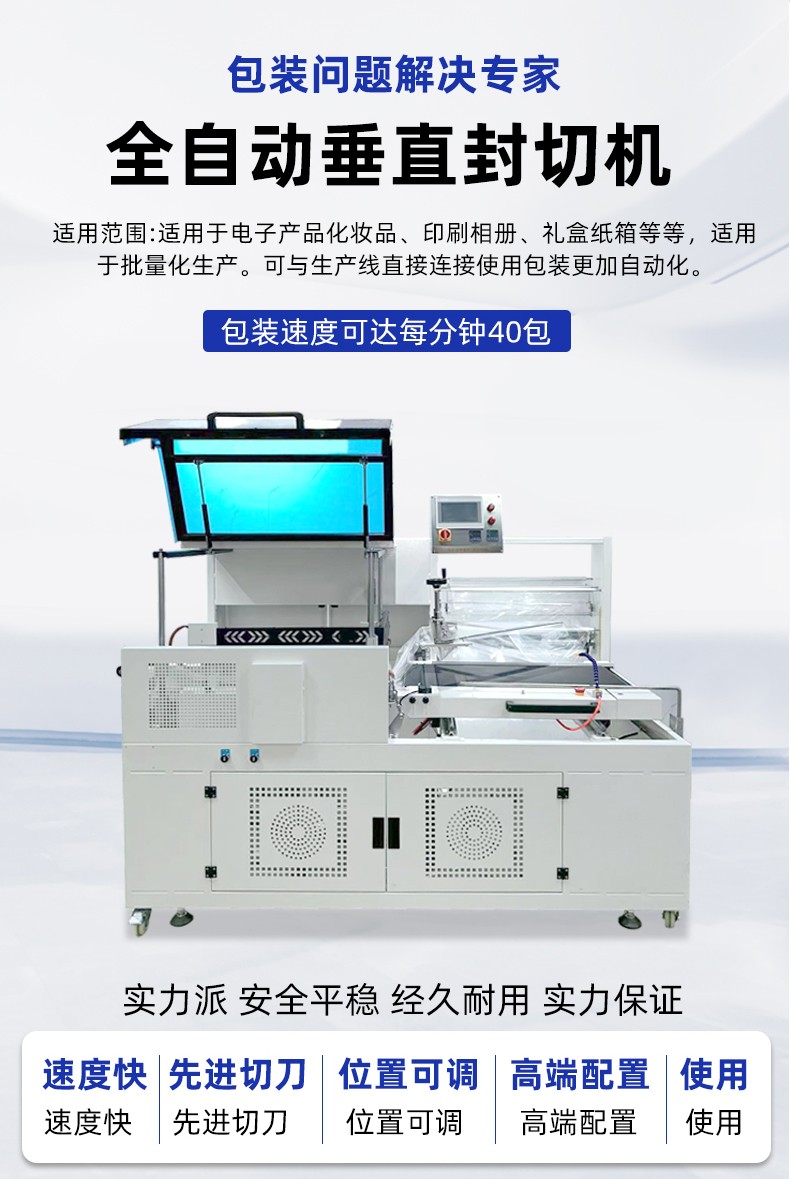

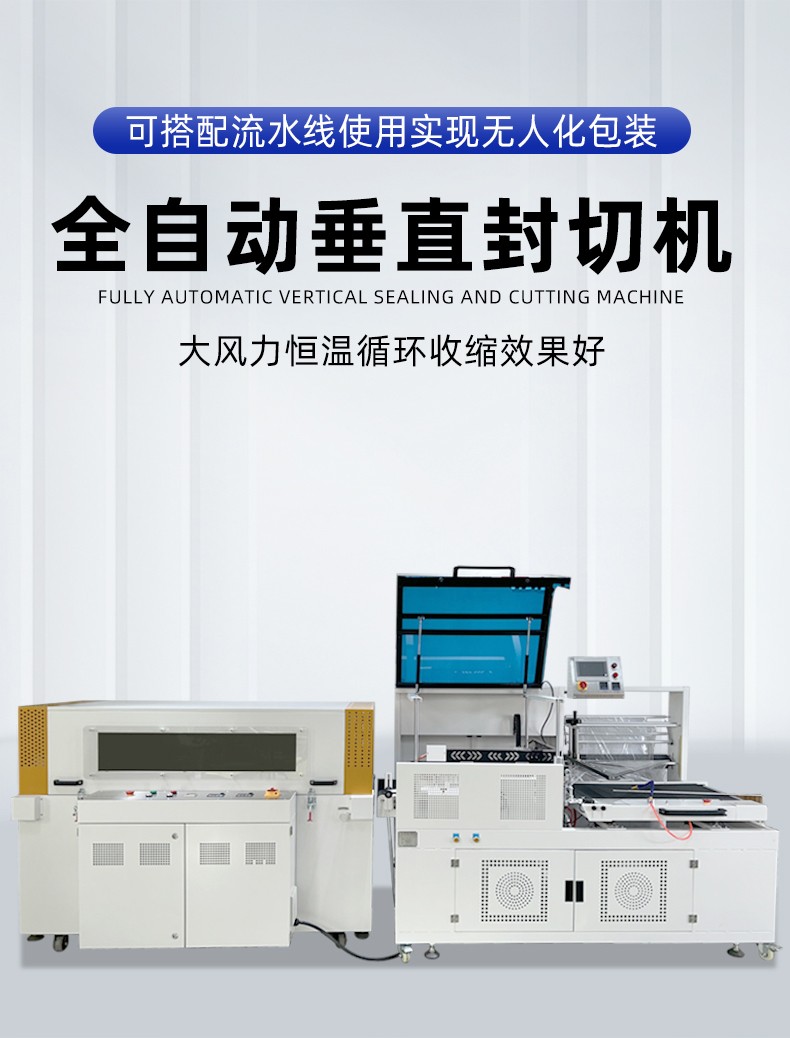

全自动垂直封切热收缩包装机是一款集 “自动封切” 与 “热收缩定型” 于一体的高效包装设备,核心优势在于垂直方向完成封切动作,适配多尺寸、多形态产品,且包装后能形成紧密、规整的保护膜,兼具防护性与美观性,广泛应用于食品、医药、日化、电子等多个行业。以下从核心结构、工作原理、关键优势、适用场景及选型注意事项五个维度,全面解析该设备:

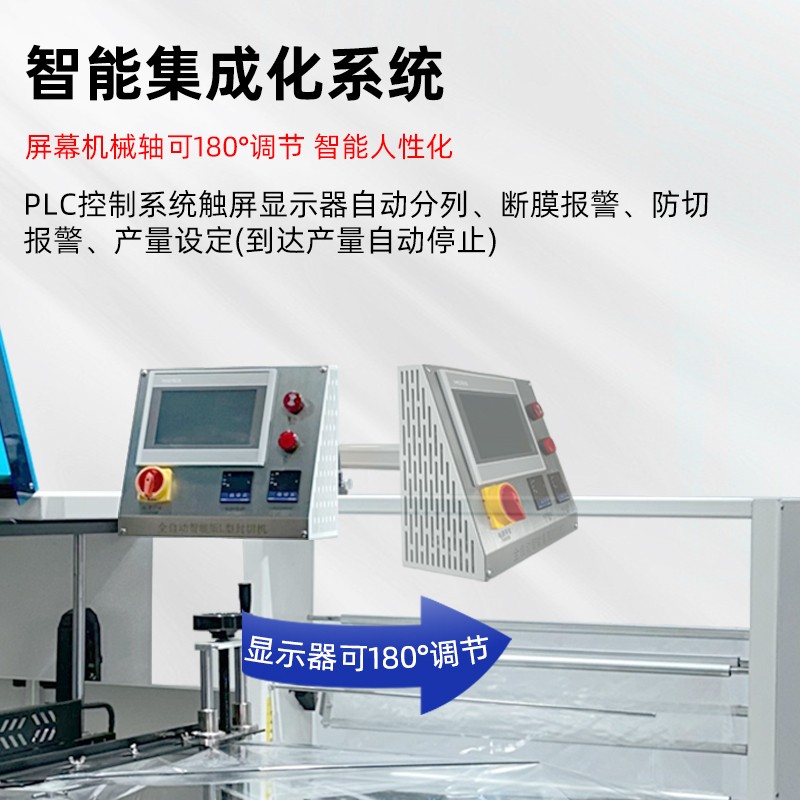

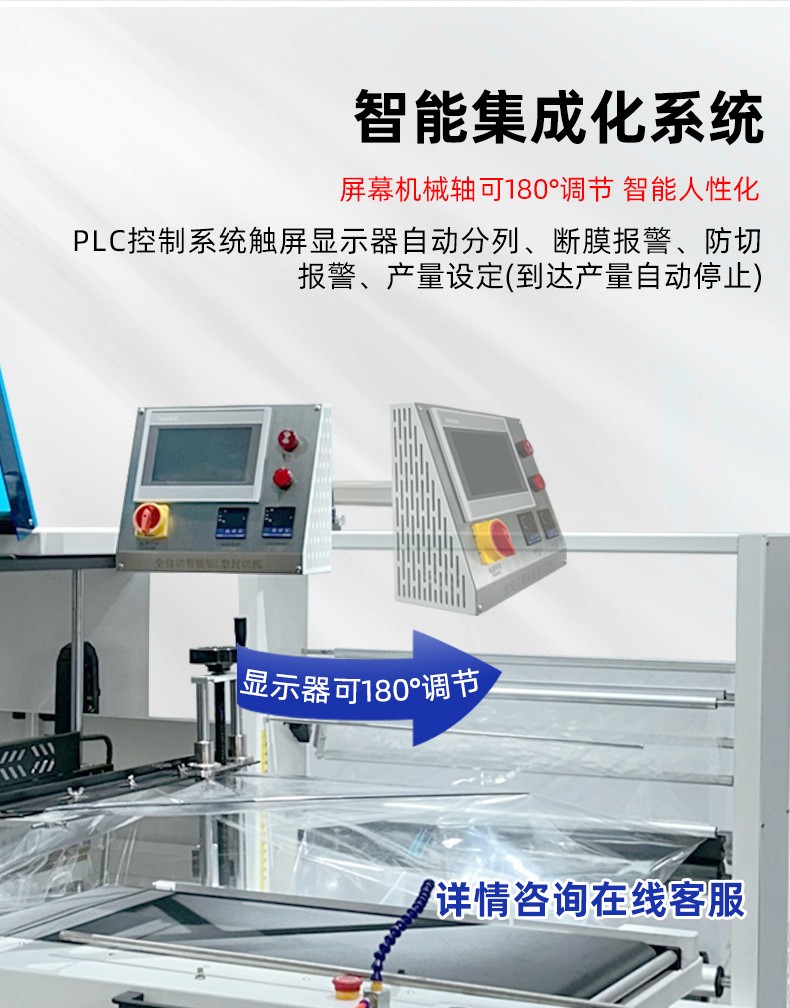

设备通过各组件协同运作,实现从 “送膜” 到 “成品输出” 的全自动化,核心结构包括:

- 供膜系统:

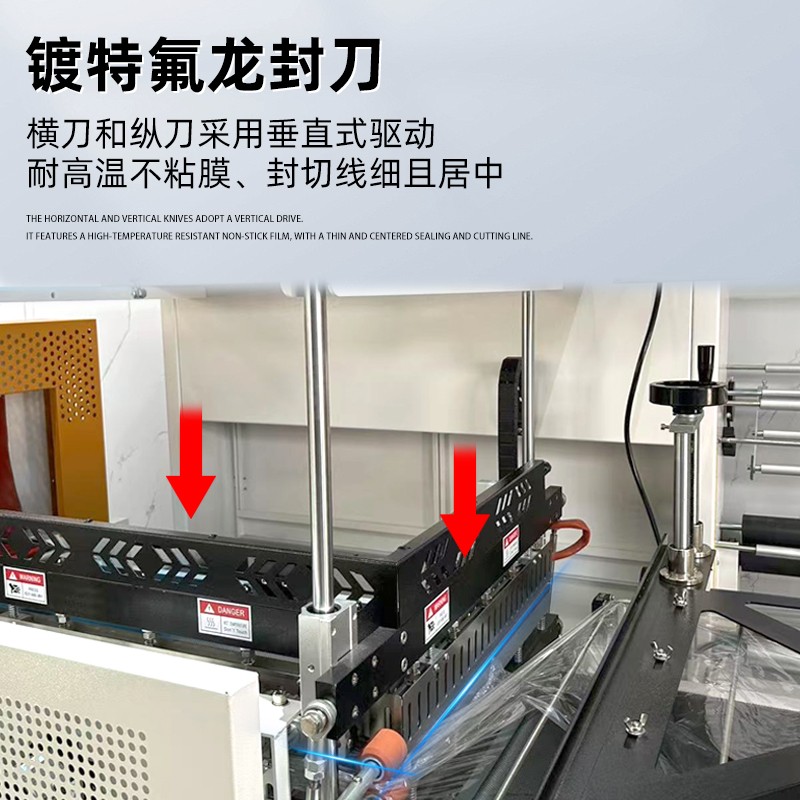

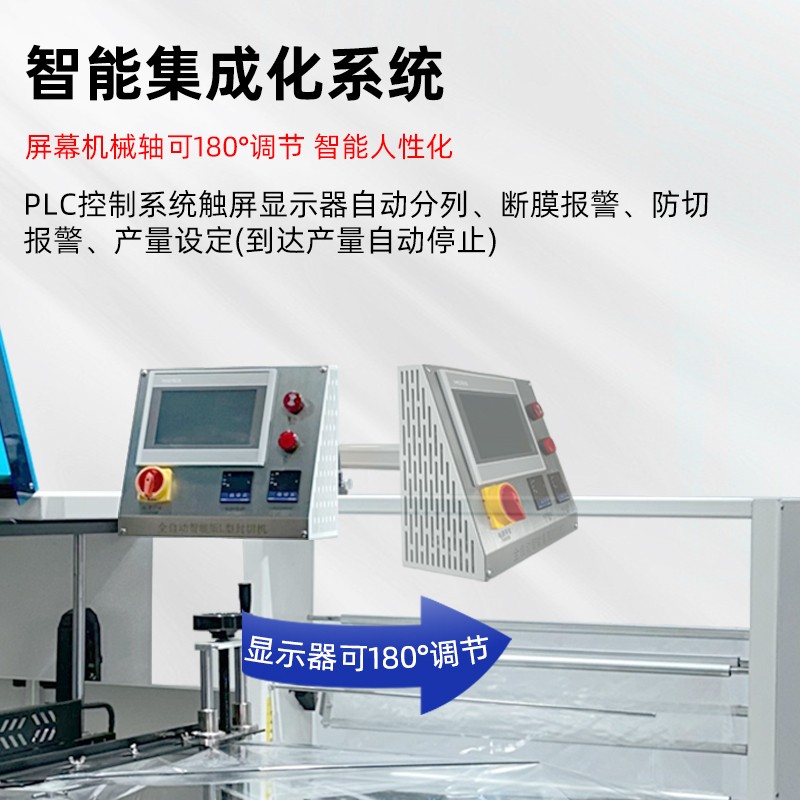

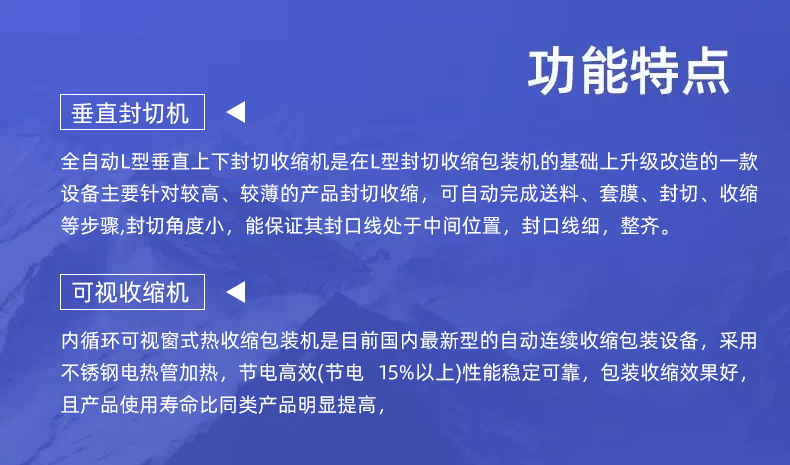

存放热收缩膜卷(如 POF、PVC、PE 膜),配备自动张力控制器,确保膜材匀速、平稳输送,避免膜材褶皱或断裂(部分机型支持 “双膜卷切换”,减少换膜停机时间)。 - 垂直封切机构:

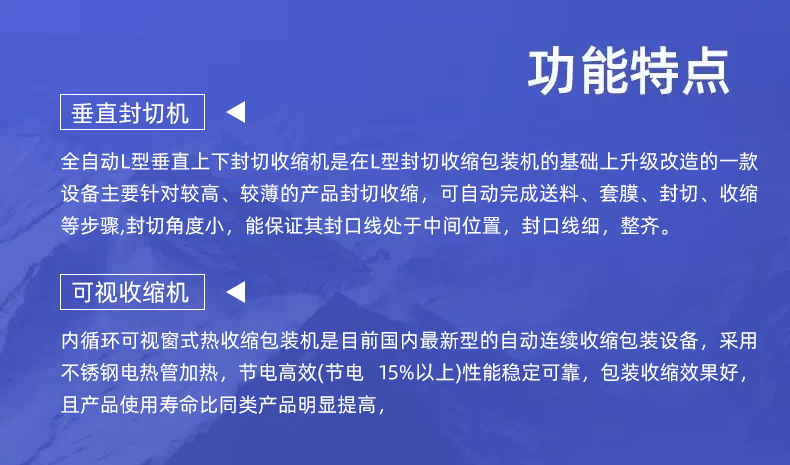

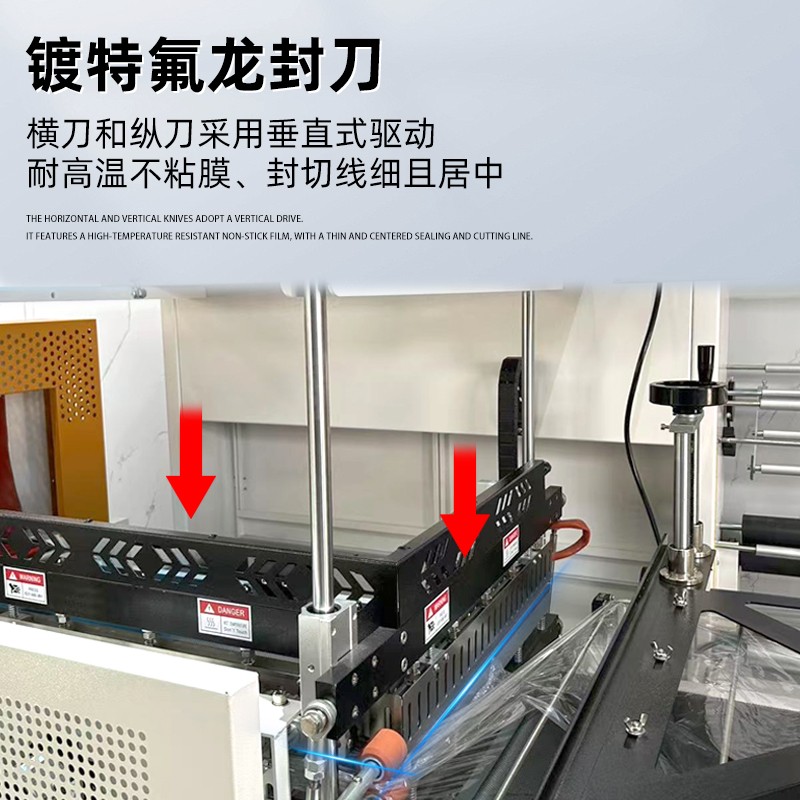

设备核心部件,采用垂直方向上下封切刀(区别于 “水平封切” 的横向切割),可根据产品高度自动调整封切位置,适用于高度差异较大的产品(如瓶装饮料、盒装药品);刀体通常带 “防粘涂层”(如特氟龙),防止膜材高温粘连,同时配备冷却系统,避免封切后膜边变形。 - 热收缩通道:

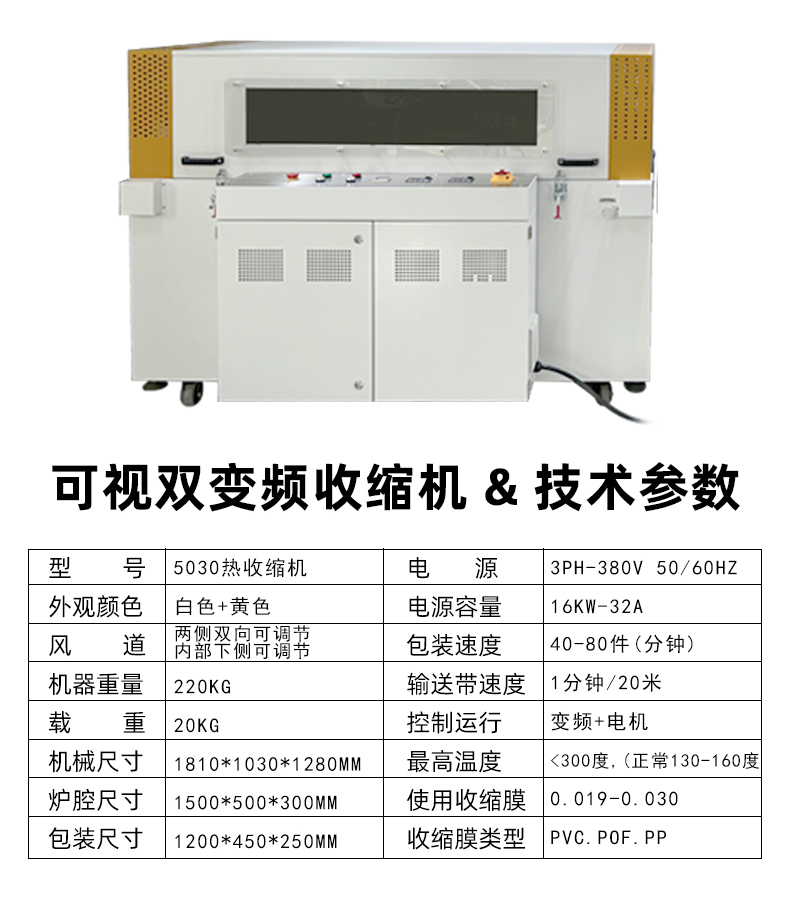

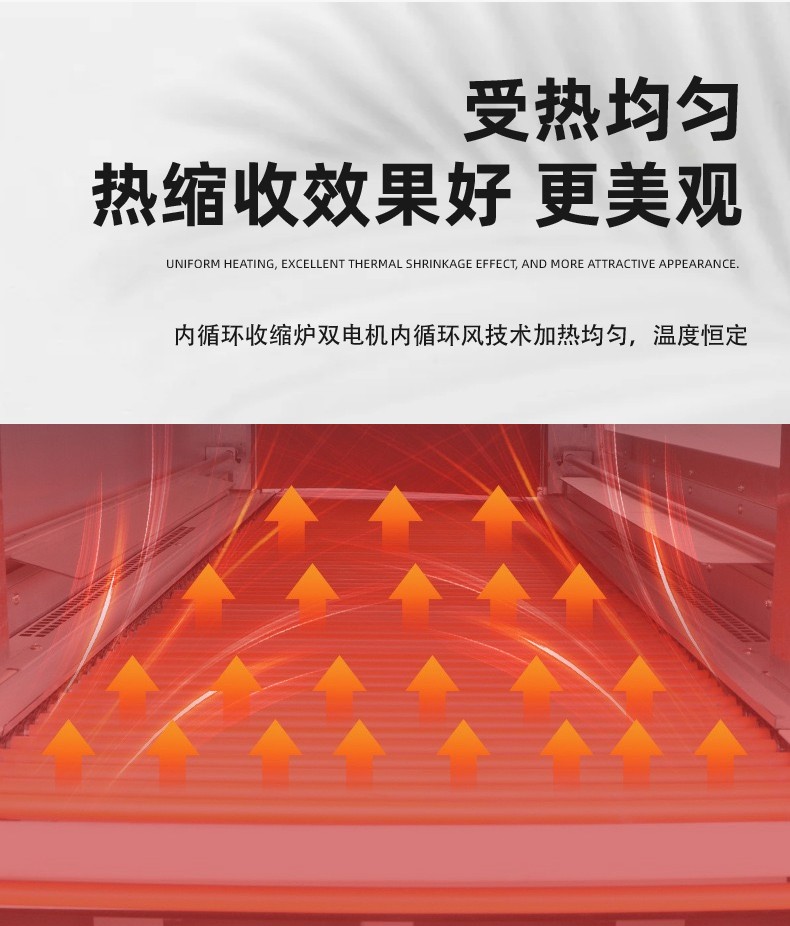

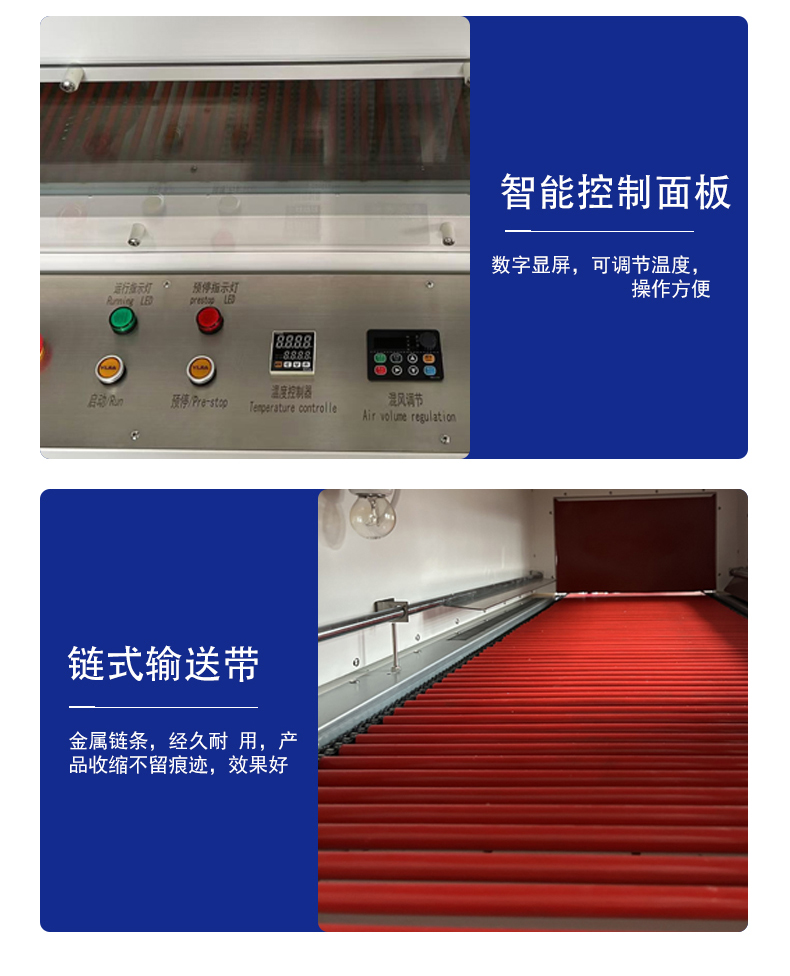

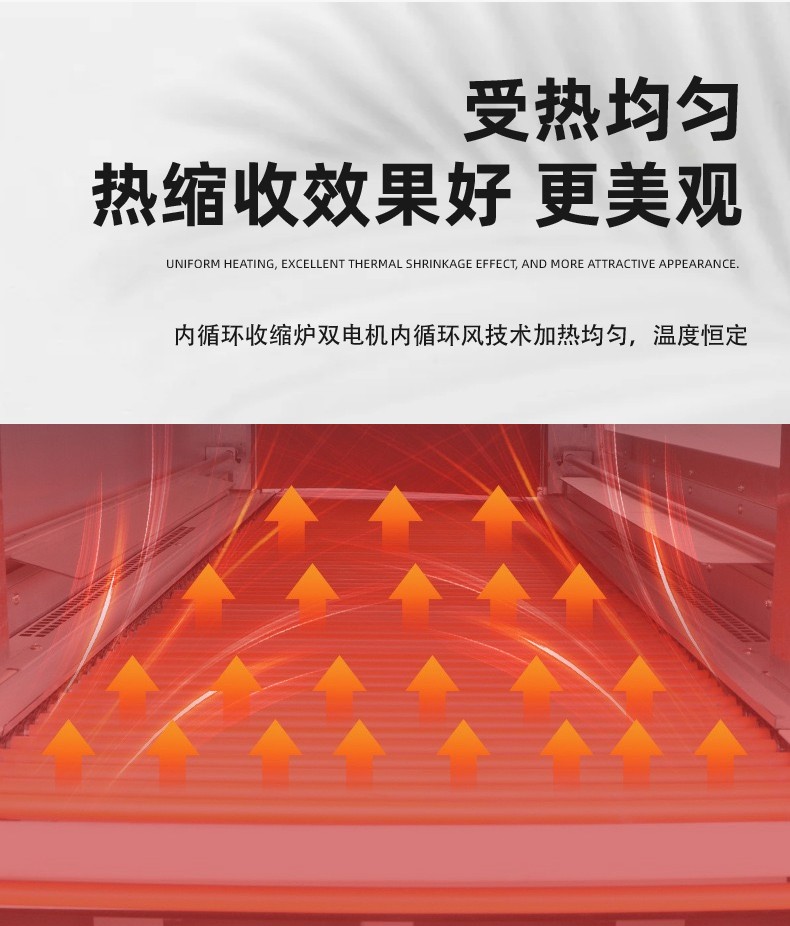

封切后的 “膜 + 产品” 进入通道,内部通过热风循环系统(多组发热管 + 离心风机)产生均匀热风,使膜材受热收缩并紧密贴合产品表面;通道温度、风速、输送速度可精准调节,适配不同材质的膜(如 POF 膜需 120-180℃,PE 膜需 180-220℃)。 - 输送系统:

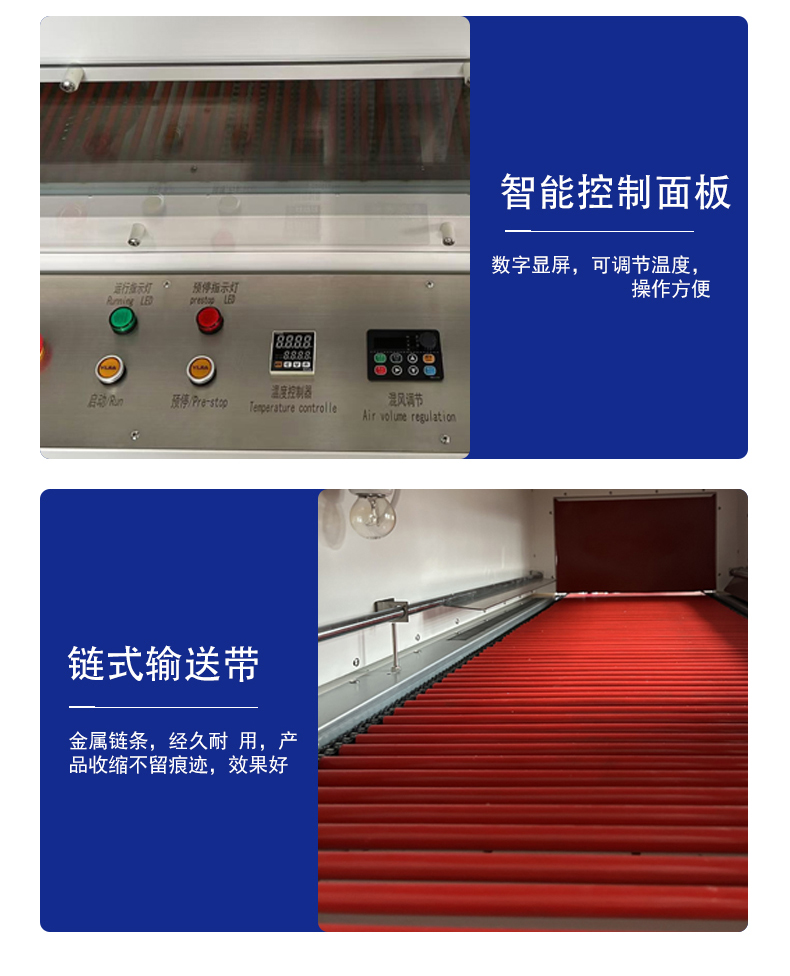

由不锈钢网带或链板组成,贯穿整个设备(从进料到成品输出),输送速度与封切、收缩流程同步,可根据产能需求调整;部分机型进料端带 “产品定位装置”(如挡板、光电传感器),确保产品居中,避免包装偏移。

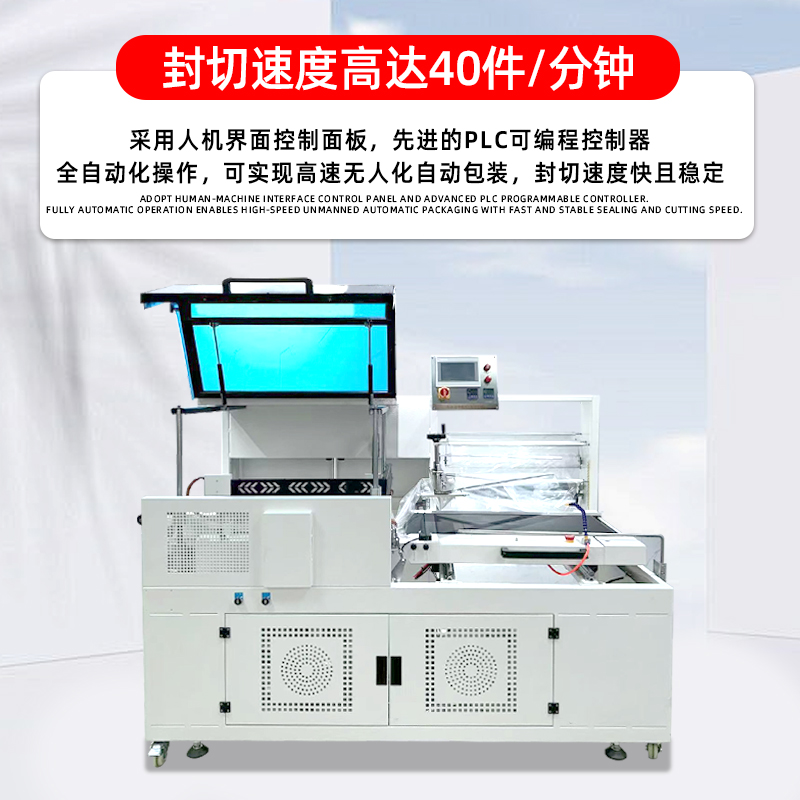

设备流程高度自动化,单周期可分为 5 个关键步骤,以 “瓶装饮料组合包装” 为例:

- 产品进料:

待包装产品(如 6 瓶可乐)通过输送带自动进入设备进料区,光电传感器检测到产品后,触发后续流程。 - 膜材定位:

供膜系统自动输送膜材,膜材围绕产品形成 “筒状”,垂直封切机构的侧封刀先闭合,将膜材侧边封合,形成封闭的 “膜套”。 - 垂直封切:

上下封切刀垂直运动,切断膜材(顶部和底部同时封切),形成独立的 “膜包产品”,同时废料(膜边)通过自动收废系统回收。 - 热收缩定型:

封切后的产品随输送带进入热收缩通道,通道内均匀热风使膜材受热收缩,紧密包裹在饮料瓶表面,消除褶皱。 - 成品输出:

完成收缩的产品从通道末端输出,冷却后膜材定型,形成防潮、防损的最终包装,可直接进入后续装箱或仓储环节。

相比水平封切、半自动收缩机,全自动垂直封切热收缩包装机的核心优势集中在 “适配性、效率、稳定性” 三大维度:

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言