垂直封切热收缩包装机的故障预防,核心是规范操作、定期维护、提前排查隐患,从根源上减少卡膜、封切不良、收缩不均等常见故障,具体措施可分为以下 5 类:

规范物料与耗材使用,避免适配性故障

- 严格使用设备标定的薄膜类型和厚度:比如标注适配 POF 膜(0.015-0.03mm)的机型,不混用厚 PE 膜或劣质 PVC 膜,防止送膜阻力过大、封切温度不匹配导致的卡膜、封口开裂。

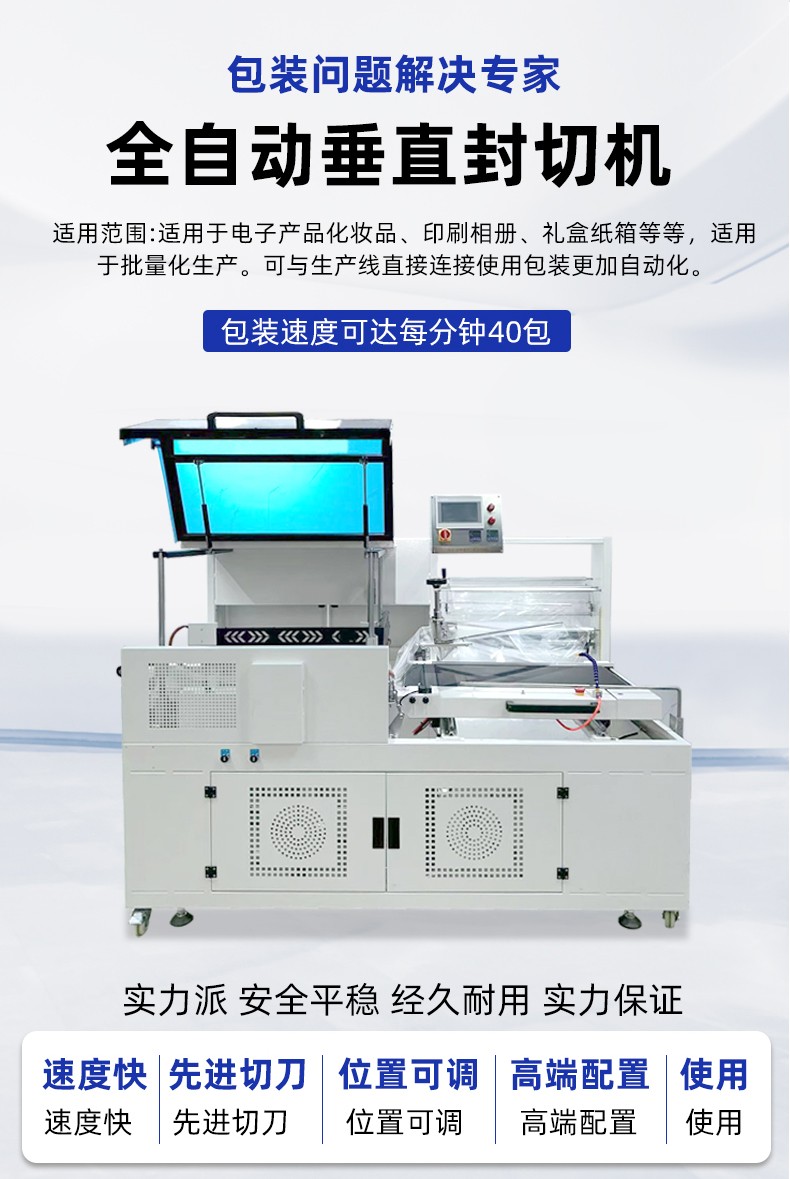

- 产品尺寸不超限:不包装超过设备最大长、宽、高的产品,避免输送卡滞、封切刀碰撞损坏;异形产品需加装定位工装,防止输送偏移引发封切错位。

- 薄膜卷安装平整:装膜时确保膜卷对齐导向辊,避免膜边褶皱,同时清理膜卷表面的灰尘杂质,防止杂质卷入封切刀影响封口质量。

标准化操作流程,减少人为误操作故障

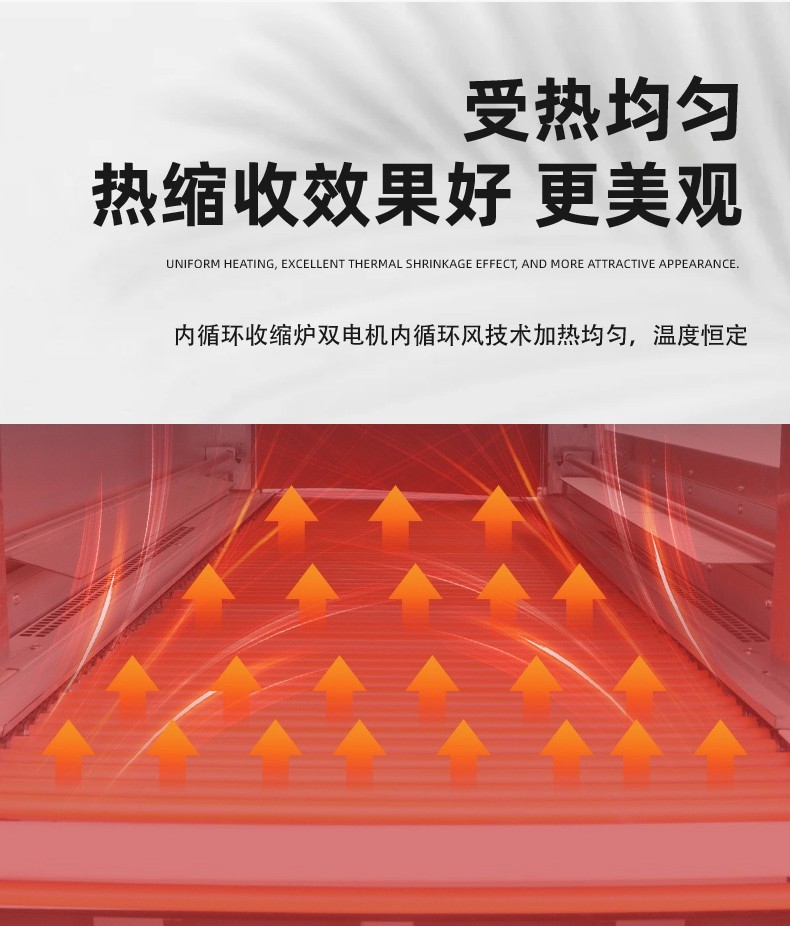

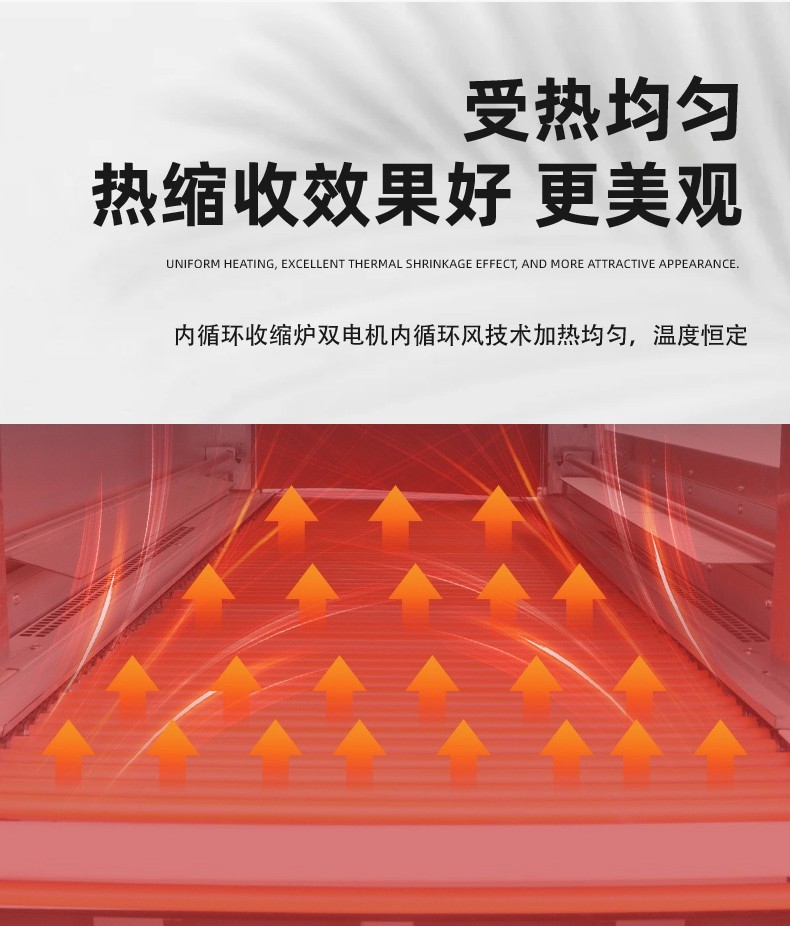

- 开机前执行预热检查:封切刀和收缩炉需按说明书预热至设定温度(通常封切刀 180-220℃,收缩炉 120-160℃),未达标前不启动运行,防止低温封切不牢。

- 严禁频繁启停或急停:短时间内反复开关机易损伤电机和温控系统;非紧急情况不按急停按钮,避免传动机构、电气元件因瞬时冲击故障。

- 换产时重新校准参数:更换不同尺寸产品时,需调整输送带速度、封切刀位置、收缩炉温度,并存入参数记忆库,避免用旧参数包装导致的收缩不均、封切偏差。

强化定期维护,降低机械磨损故障

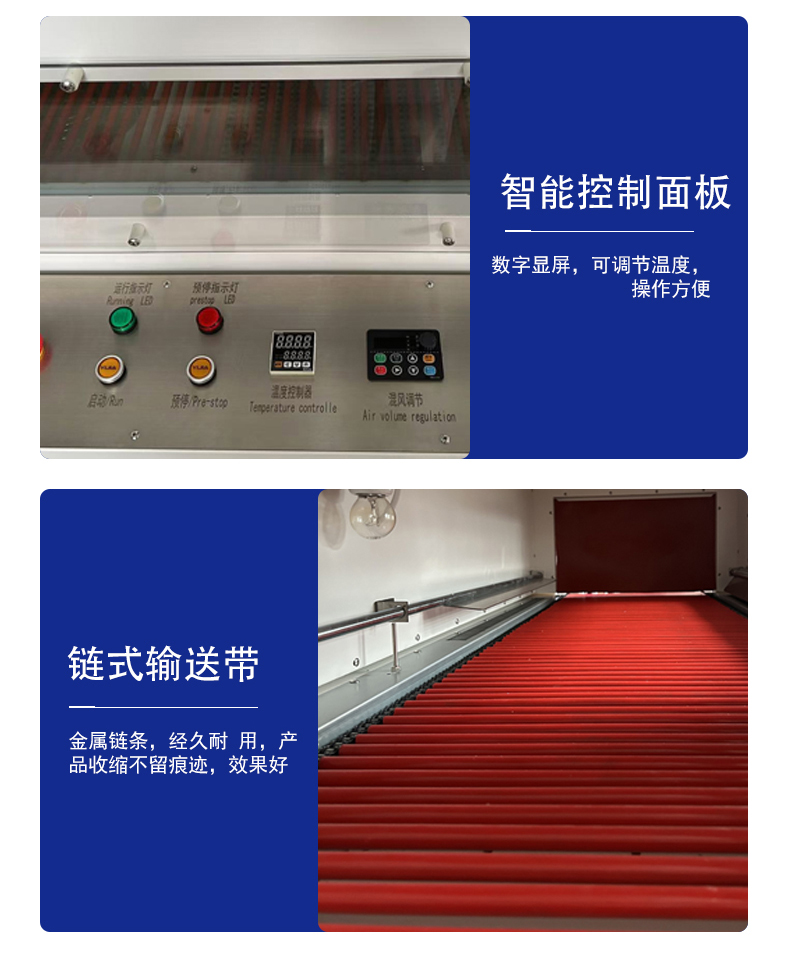

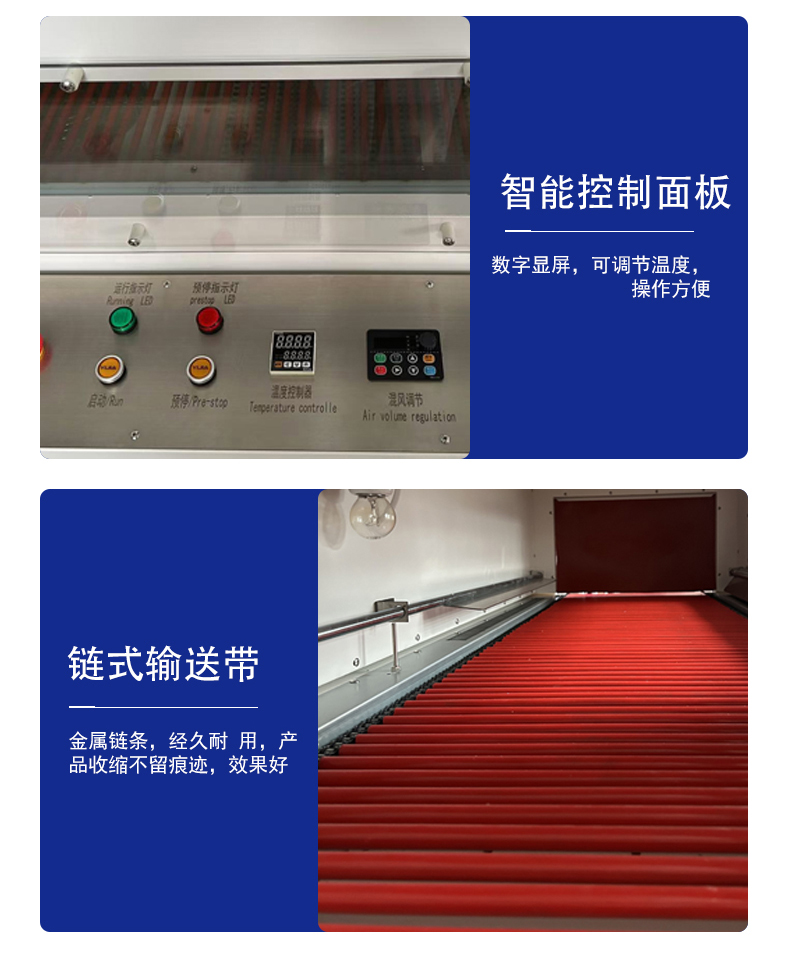

- 传动部件定期润滑:每周给链条、齿轮、滚轮加注专用润滑油 / 脂,避免干磨导致的异响、转速不稳;注意润滑油不能滴落在输送带和封切刀上。

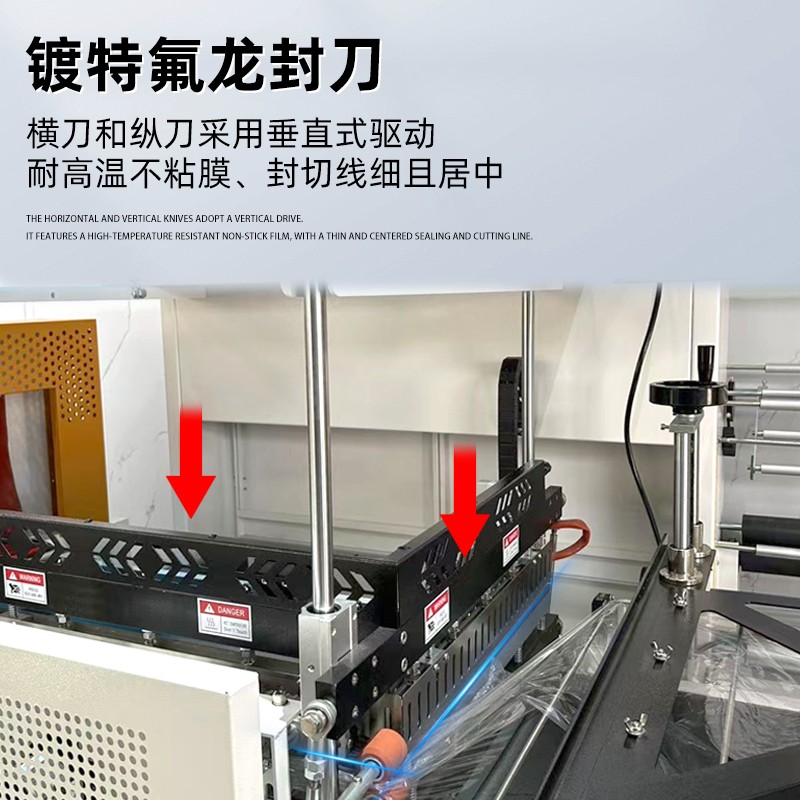

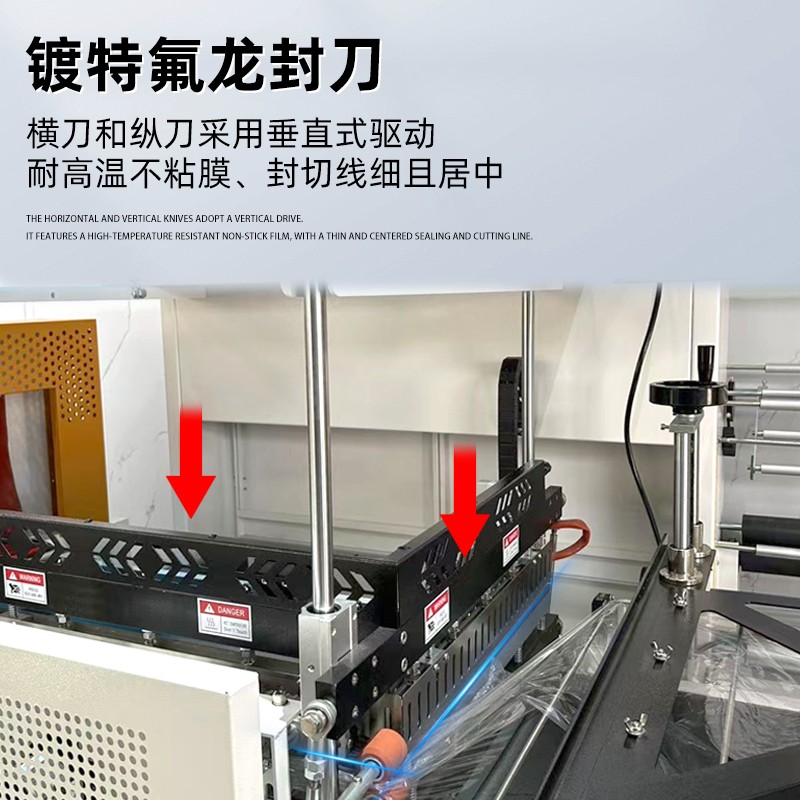

- 易损件提前更换:每月检查封切刀刀刃是否钝化、硅胶压条是否变形、输送带是否老化开裂,发现磨损及时更换,防止出现封口不平整、输送打滑等问题。

- 电气系统定期巡检:每月检查接线端子是否松动、加热管是否正常发热、温控探头是否灵敏,防止因接触不良导致的局部不加热、温度失控故障。

做好环境与设备防护,减少外部因素故障

- 设备放置在干燥、通风、无粉尘的车间环境:潮湿环境易导致电气元件短路,粉尘过多会堵塞收缩炉出风口、附着在加热管表面降低效率,可加装防尘罩。

- 避免电压波动影响:设备需接独立稳压电源,防止车间大功率设备启停导致的电压不稳,损坏变频器、电机等核心部件。

- 长时间停机做好防护:停机超过 3 天需切断总电源,清理设备内部残渣,用防尘罩覆盖整机,防止灰尘进入传动和电气系统。

全自动加贴标机

全自动加贴标机 封口机

封口机 真空机

真空机 热收缩机/套膜封切机

热收缩机/套膜封切机 查看更多产品

查看更多产品 公司简介

公司简介 合作伙伴

合作伙伴 资质证书

资质证书 在线留言

在线留言